摘要:对比论证各种循环水余热利用方案,在对机组本体不做改造的前提下,实施汽轮机低真空循环水余热利用改造,充分挖掘设备潜能,提升电厂供热能力,并制定各种运行方式,以满足不同阶段供热需求,提高企业经济效益。

引言

汽轮机低真空循环水余热利用是为了满足节能环保要求而发展起来的一项节能技术。汽轮机低真空循环水供热的原理,简言之就是将汽轮机改为低真空运行,利用排汽热量来加热热网水,把热用户的散热器当作冷却设备使用。循环水经凝汽器加热后,由热网泵将升温后的热水注入热网。为满足不同时段供热需求,在凝汽器出口之后加装尖峰热网加热器,利用机组抽汽或减温减压后的新蒸汽提升热网水温度。根据室外温度的变化及室内温度的要求,按照设定曲线确定恰当的供水温度,对机组负荷进行调整,适时启动尖峰加热器并调节控制电动调节阀的开度,控制尖峰加热器的蒸汽量,实现供热系统供水温度与室外温度变化的匹配,避免产生能源浪费。

随着城市规模的迅猛扩张,新华热电供热能力不足与供热需求增加的矛盾日益突出,特别是新华热电南厂属“上大压小”项目替代关停机组,2015年供暖期结束实施关停后,新华热电区域将有近300万m2的供热能力缺口。供热能力不足的问题越发显现。然而,北厂2×50MW供热机组产生的排汽余热没有得到利用,而是通过循环冷却水系统排放到了环境中。这部分低品位余热能量很大,如能将这部分余热回收用于供热,现有机组的供热能力可提高15%左右。

一、循环水余热利用的意义

1.满足供热需求

实施循环水余热利用改造,近期可有效解决供热能力的不足;远期可新开发供热面积,满足供热市场快速发展的需求。

2.提升竞争能力

2015年,新华热电在实施了石灰石-石膏湿法脱硫及SNCR脱硝环保升级改造的基础上,又实施了环保深度改造,污染物排放指标达到超低排放标准。随着循环水余热利用项目的实施,新华热电生存能力、盈利能力及市场竞争能力将进一步得到提升。

3.节能减排要求

实施循环水余热利用改造,可充分利用汽轮机末级做功后的排汽热量,减少冷源损失,提高电厂综合能源利用率、减少污染物排放量。

二、循环水余热供热技术现状

电厂循环水与目前常用的低温热源相比,具有显著的优势:一是蕴含的热量巨大,温度适中且稳定;二是水质好,与地表水、城市污水相比,不会因腐蚀、阻塞等因素影响传热效果;三是环保效果显著,由于利用余热,可减少冷却塔向环境的散热和水分蒸发,降低对电厂周边环境的热湿污染。

电厂循环水余热利用存在的问题是循环水的温度通常比较低,达不到直接供热的品位要求,需设法适当提高温度,可采用的方法有两个:一是降低排汽缸真空,提高乏汽温度,即通常所说的汽轮机组低真空运行;二是以电厂循环水为低位热源,采用热泵技术吸取其中余热实现供热。

(一)汽轮机低真空运行供热技术

凝汽式汽轮机改造为低真空运行供热后,凝汽器成为供热系统的基本加热器,原来的循环冷却水变成了供暖热媒,在热网系统中进行闭式循环,可有效利用汽轮机凝汽所释放的汽化潜热。当需要更高的供热温度时,则在尖峰加热器中进行二级加热。

尽管机组真空降低后,在相同的进汽量条件下与纯凝工况相比,发电量减少了,并且汽轮机的相对内效率也有所降低,但因降低了热力循环中的冷源损失,系统总的热效率仍会有很大程度的提高。

1.传统低真空运行供热方式

通常来说,用户采用常规的末端散热器所要求的水温较高,汽轮机在低真空下运行,真空需降低到-80kPa左右,将热网水在凝汽器中加热到55℃左右。传统的低真空运行供热技术受到两方面的限制:首先,传统的低真空运行机组类似于背压式供热机组,通过的蒸汽量取决于用户热负荷的大小,所以发电功率受到用户热负荷的制约,不能分开进行独立的调节,即其运行是“以热定电”,因此只适用于热负荷比较稳定的供热系统;其次,凝汽式汽轮机改造为低真空运行供热时,需经过严格的变工况运行计算,对排汽缸结构、轴向推力的改变、末级叶轮的改造等方面做出严格校核和一定改动后方可实行,而这对现代大型机组而言则是不允许的,尤其对于中间再热式大型汽轮机组,凝汽压力过高会使机组的末级叶片出口蒸汽温度过高且蒸汽的容积流量过小,从而会引起机组的强烈振动,危及运行安全。为了解决这些问题,一些大机组采用了低压转子互换技术。所谓低压缸双背压双转子互换,即:供热期间使用动静叶片级数相对减少的转子,机组高背压运行;非供热期恢复至原纯凝工况运行。如果不换转子效率将下降很多,发电量减少,排汽温度上升很多,叶片发生颤振,影响安全。采用此技术虽然解决了安全供热问题,但每年需例行更换转子两次,且投资偏大。

2.低真空运行低温供热方式

保持机组排汽压力不超过设计值,以45℃左右的循环水直接供给热用户的地板辐射供暖系统,如果凝汽器排汽热负荷大于用户热负荷,多余的热量通过循环冷却水系统排放到环境中,实现热电负荷的独立调节。当然,该系统也可以按“以热定电”的方式运行,即汽轮机排汽释放的汽化潜热全部用于供热,此时热效率无疑是最高的。这种系统称为低真空运行低温供热系统。低真空运行低温供热方式不会影响机组的正常安全运行,发电功率也不受用户热负荷的制约,因此既适合于中小型机组,也适合于大容量机组。但此供热方式存在两个缺点:一是供热温度低,不适于传统的散热末端;二是可利用的温差有限,一般不超过10℃,小温差大流量必然会增大输送能耗,制约了其合理的供热半径。这两个缺点可能会影响到热负荷,如果热负荷不太大,考虑随天气变化的因素,循环水的热量没有得到全部利用甚至利用的份额很小,此时的系统综合能效和经济性将会受到影响。为了解决这些问题,一是选择地板辐射供暖热用户,二是在其合理的供热半径内寻找能与热源相匹配的热用户,保证循环水的热量能够有效得到利用。

(二)热泵回收余热技术

热泵是一种利用高位能使热量从低位热源流向高位热源的装置。它可以采用压缩式,利用电力作为驱动能源;也可以采用吸收式,利用蒸汽、燃气等作为驱动能源。

电动热泵由电能驱动压缩机,使工质(如制冷剂R22)循环运动反复发生物理相变过程,分别在蒸发器中汽化吸热,在冷凝器中液化放热,使热量不断得到温位提升并传导利用。在此过程中,热泵的压缩机需要一定量的高位电能驱动,其蒸发器吸收的是循环水携带的低位热能,但输出的热量是可利用的高位热能,其数量是新消耗的高位热能和新吸收的低位热能的总和。

吸收式热泵的蒸发器用于电厂循环水热量的吸收,吸收器和冷凝器作为用户供热热水循环加热系统,它的驱动力是高位蒸汽热能和少量电能。

综上所述,无论是采用汽轮机低真空运行供热技术,还是采用热泵回收余热技术,均能有效利用汽轮机排汽热量。但采用传统低真空运行供热方式,机组本体及转子均需做改造,且50MW机组为单转子,投资大、改造工期长,不能满足当年供热需求;采用吸收式热泵技术,存在新华热电本身供热能力不足,蒸汽供给不足的问题;采用电动热泵技术,需修建110/10KV等级变压器一台,但新华热电110KV母线已无空余间隔,存在占地面积大,电源无法满足的问题。综合考虑以上因素,本次改造采用低真空运行低温供热方式。

三、低真空运行低温供热方案

(一)改造方案

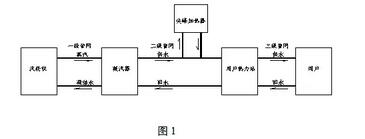

本次改造依据上海汽轮机厂在余热利用工况下,对机组轴向推力和末级叶片强度进行校核的结果,制定了机组本体不做改造,仅对厂内循环水管道进行改造,并配套建设尖峰换热站、相应供热管网和换热站,并选择适当用户。见图1

1.循环水管道改造

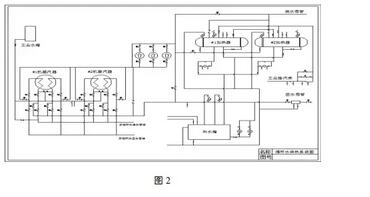

将凝汽器水侧入口管与热网的回水管连接,将其出口管与热网供水管连接,并设必要的切换阀门的方案。为了防止凝汽器超压,在热网回水管道上安装了压力安全阀,保证回水压力不超过0.22MPa。为了防止凝汽器及热网管道结垢,热网循环水采用除盐水作为补充水。见图2

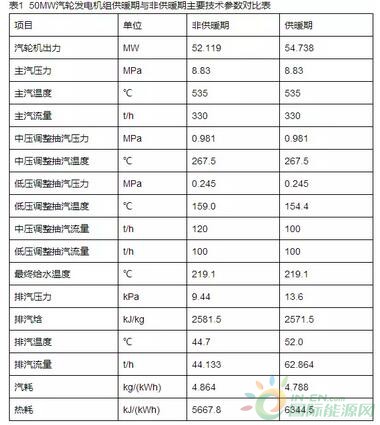

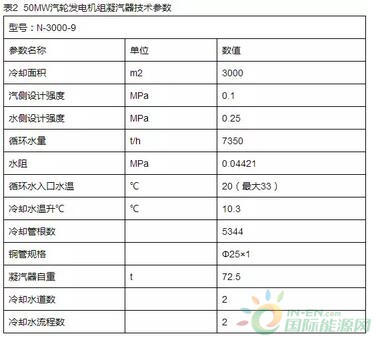

50MW汽轮发电机组、凝汽器的主要技术参数见表1-2。供暖期,采用低真空循环水供热运行,凝汽器作为热源使用,利用汽轮机排汽加热热网循环水。非供暖期,汽轮机高真空运行,循环水由冷却塔冷却。

2.尖峰换热站

尖峰站按两台机排汽总热量的50%进行设计,安装了2台共37MW尖峰加热器,3台热网循环泵。

3.热网和换热站

热网管道主要沿道路和道路一侧敷设,除穿越道路用隧道穿越外,其余均采用直埋敷设方式。管路全长1740米。考虑施工环境和造价,供热管道采用无补偿冷安装敷设方式。

换热站为改造工程,共改造换热站3座。换热站的改造方式是将原有换热器更换为端差较低的换热器,并且增大换热面积。

4.热用户的选择原则

在选择热用户时,考虑设计供回水温度,选择为地板采暖用户。

(二)运行方式

汽轮机低真空运行,利用凝汽器循环水供热,将汽轮发电机组真空降低到87.4kPa,排汽温度为52℃,考虑凝汽器的端差为8℃,则凝汽器的最高出口温度为44℃;供热规范要求热用户供水温度为45℃,用户换热站端差取2℃,则需将供水温度提至47℃。因此,配套建设尖峰换热站,尖峰站按两台机排汽总容量的50%进行设计,以提升供水温度并弥补极端天气供热能力的不足。

考虑供热负荷逐步开发、接带的实际情况,制定以下几种运行方式,充分满足供热需求。

1.单台机组单侧凝汽器带循环水供热运行。当热负荷不能满足单台机组带循环水供热运行时,采取单侧凝汽器带循环水供热、另一侧凝汽器循环水上冷却塔的运行方式,必要时投入少许尖峰站加热,以满足外界负荷需要。

2.单台机组带循环水供热运行。当热负荷不能满足双机运行方式的需求。供暖初期采用单机运行方式,随着室外温度逐步降低,当单机余热不能满足供热需求时,采用单机加尖峰站运行方式。

3.两台机组带循环水供热运行。当热负荷达到设计的227.5万平米时,供暖初期采用双机运行方式,随着室外温度逐步降低,当双机余热不能满足供热需求时,采用双机加尖峰站运行方式。

(三)低真空循环水供热的经济性分析

1.节能降耗分析

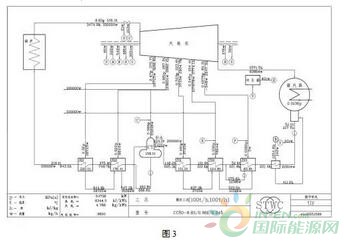

根据上海汽轮机厂所提供的热力平衡图(图3),得出机组真空87.4KPa,汽轮机排汽温度52℃,排汽焓值为2571.5kJ/kg,凝结水焓值为217.7kJ/kg,单台机排汽量为62.864t/h。根据公式

Q=Gc(hc’—hc)η

其中Q—汽轮机排汽的热量(kJ)

Gc—汽轮机排汽量(kg)

hc’—汽轮机排汽焓值(kJ/kg)

hc—凝结水焓值(kJ/kg)

η—凝汽器热效率(取90%)

计算得出单台汽机排汽的热量为133.172GJ,热负荷为37MW;则两台机的总排汽热量为266.344GJ,热负荷为74MW。

供电煤耗计算:

发电、供热总耗汽量=汽机进汽量×(进汽焓—给水焓)

机组供热百分比=机组供热量/机组发电、供热耗热量

机组供热耗标煤量=(总耗标煤量—直供耗标煤量)×机组供热百分比

供电耗标准煤量=总耗标煤量—供热总耗标煤量

供电标准煤耗=供电耗标煤量/(发电量—发电厂用电量)

节能量计算:

节煤量=排汽余热热量/29.307

相同工况下,余热全部利用后,按石家庄市年供暖期2880h计算,本项目年可利用排汽余热热量为76.7万GJ,折合标准煤26178t;可减少粉尘排放量17801t、SO2排放量963t、NOX排放量981t。

2015-2016供暖期,由于相应供热面积不足,采用单台机组单侧凝汽器带循环水供热运行,每日供热量约为2000GJ左右,供暖期供热量累计达174360GJ,折合标准煤7148t,减少粉尘排放4860t、SO2排放263t、NOX排放268t,机组供电煤耗降低约15g/kWh,节能与环保效益明显。

2.经济性分析

两台机组余热加尖峰站可供采暖面积为277.5万m2(全部为地板采暖用户,用户采暖热指标40W/m2)。2015-2016年供暖期,供热面积70万m2,售热价格为42.48元/GJ(为不含税价),年收入为740.68万元。2016年后,年供热面积277.5万m2,为设计能力的100%,供暖期外供热量80.845万GJ,年收入为3434.3万元。

生产期按20年设计,平均年收入为3335.83万元,税后利润为1398.25万元,投资回收期税后为3.31年。

四、结论

通过实施循环水余热利用改造可有效回收排汽热量,减少汽轮机冷源损失,达到节省煤炭消耗,减少污染物排放,提升电厂供热能力和盈利水平的目的。