1脱硝成本的降低情况

我公司2013年5月建成投运SNCR脱硝系统,2015年3月安装投运分级燃烧设备。SNCR系统使用氨水作还原剂,因氨水采购价格较高,致使运行成本较高,吨熟料制造成本增加1~4元/t,2014年全年吨熟料脱硝成本加权平均为3.12元/t,2015年1~7月份达4.10元/t,较上年提高了0.98元/t。氨水采购价格在逐年下降,但吨熟料脱硝成本却在上升。为此,公司于2015年7月专门召开了降低脱硝成本研讨会,全面分析脱硝成本偏高的原因,并制定了相应措施。通过多方面查找原因,调整操作,最终使脱硝成本逐月下降,吨熟料成本保持在2.0~2.5元/t左右。脱硝成本变化情况见表1。

2脱硝成本高的原因分析

2.1系统O2含量偏高

环保部门对工厂的考核指标是NOx折算值≤400mg/Nm3,其折算公式为:折算值=实测值×21/(21-系统O2含量)÷1.91,由公式可看出,系统O2含量越高,NOx折算值就越高,为保证排放达标势必增加氨水用量。2015年7月中旬窑检修后生产,当窑产量达到正常时(≥5000t/d),在线监测系统检测的O2含量平均值达到11%,较停窑前提高2%~3%,当NOx实测浓度大于365mg/Nm3时折算值就超标,导致氨水用量达到1.5m3/h才能满足排放要求(正常用量在0.6~1.0m3/h之间),吨熟料氨水成本一度达到4.0元/t以上。

2.2分级燃烧设备使用不当

我公司燃料分级燃烧设施是在窑尾送煤主管道上分一支路到窑尾烟室缩口,其原理是在低氧环境下使煤粉不完全燃烧产生CO,从而形成还原气氛,将NOx还原成N2和CO2,其脱硝效率高低是通过调整分支管内用煤量大小实现的。但受烟室缩口尺寸、窑尾漏风等因素影响,分级燃烧的脱硝效率是有限的,不能通过盲目增加分支管用煤量来提高脱硝效率。用煤量大会造成窑内通风不良,窑工况紊乱,窑被迫减产,减产后系统O2含量相比减产前高,从而提高了NOx折算值。

2.3在线监测设备维护不到位

在线监测设备的可靠性对检测结果影响较大,设备运行质量差,检测数据就没有代表性,最终会影响NOx折算值。通过检查发现,此套在线监测系统存在设备陈旧、取样管安装位置不合理、取样管内伴热带损坏、监测室内空调损坏等问题,造成检测数据波动幅度较大,有时出现死机情况,影响检测数据的真实性。

2.4氨水质量和库存管理不严

氨水质量直接关系到脱硝效率,此前氨水进厂取样时都是在槽罐车顶部取,因氨水密度低于水的密度,造成检测浓度偏高,但氨水实际用量并未减少;因氨水存储罐没有安装液位计,盘点时无法测算罐内氨水剩余库存,每月统计脱硝成本都是按照氨水进厂量来计算,未扣除剩余库存,导致成本偏高。

3解决措施

3.1查找漏风点

通过分析,在操作参数没有大幅度改变的情况下,系统漏风量应与检修前变化不大,但系统O2含量却较检修前高,说明在线检测设备可能存在问题。通过对在线监测系统取样管漏气情况逐一排查,发现取样管连接阀体处的确存在微漏气现象,这是导致O2含量检测结果始终偏高的主要原因。经密封处理后,在窑磨联合运行时,监测系统O2含量保持在8%~10%,立磨停机时监测系统O2含量降低至6%~7%,这样可节约氨水用量0.2~0.5m3/h,折合吨熟料可节约0.65~1.65元/t。

3.2植入NOx折算公式

目前脱硝系统DCS显示的是NOx实测浓度,中控窑操根据此浓度控制氨水用量,但并不确切了解折算值大小,这样不利于控制脱硝成本。通过在DCS中植入环保部门的NOx折算公式,将实测浓度直接换算成折算浓度,并设置高限红色报警、低限蓝色报警,操作员可根据折算值大小及时调整氨水用量,在确保NOx排放达标的情况下做到少喷氨水,从操作上节约成本。

3.3加强操作管理与培训

定期对脱硝系统运行情况进行总结,强化中控窑操成本意识。比如在生料磨停机期间,系统O2含量下降明显,这时操作员应及时降低氨水用量;根据窑产量控制合理的系统用风及用煤量,当减产时应减小系统用风量和用煤量,这样可降低NOx产生量。

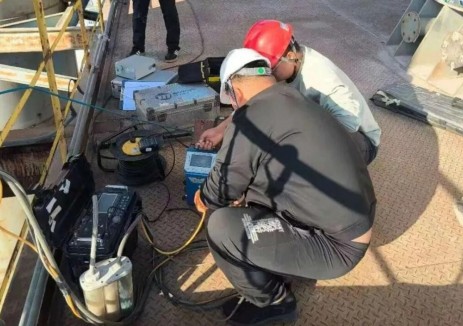

3.4定期维护在线监测设备

当设备出现问题或检测数据出现异常波动时,应及时排查原因并处理。生产部门定期对监测设备维护,确保设备运行正常。如定期更换采样过滤器,更换老化的取样管道,定期用标准气体校验,定期检查监测室内环境温度等,确保检测数据的真实可靠。

3.5加强氨水质量和库存管理

将进厂氨水质量按照原煤质量管控方法来抓,公司各相关部门齐抓共管。如在氨水存储罐上安装液位计,可清晰观察到罐内氨水剩余库存状况;规定氨水进厂时间,确保进厂时处于受控状态;改进氨水取样和检验方法,确保氨水浓度达到合同要求;每月对氨水实际用量进行盘点,计算吨熟料氨水成本,成本偏高时应及时分析原因,制定解决措施。

3.6合理使用燃料分级燃烧设施

因分级燃烧设施没有安装计量仪器,通过摸索总结,使用支路上的闸阀开启圈数来调节脱硝效率,并做大量试验,在不使用氨水的情况下逐渐加大闸阀开启圈数,每加大1圈要保持观察窑工况1h,当闸阀圈数加到窑工况开始恶化时减少1圈,最终确定闸阀开启圈数为8圈,再投运SNCR系统,两者结合可使脱硝效率达到65%以上。

3.7定期维护脱硝设备

脱硝设备长时间运行也会出现故障和磨损,所以要定期检查维护,确保运行可靠。如定期检查雾化喷头、定期清洗泵前过滤器、定期切换备用泵,检查管道漏水漏气情况等。

切换行业

切换行业

正在加载...

正在加载...