国际能源网讯:一、技术背景

进入20世纪80年代,人们逐渐认识到单独使用脱硫脱硝技术,设备复杂,占地面积大,投资和运行费用高,而使用脱硫脱硝一体化工艺结构紧凑,投资和运行费用低,为降低烟气净化费用、适用电厂的需求,开发联合脱硫脱硝的新技术、新设备已成为烟气净化的趋势。

从20世纪80年代开始,国外对联合脱硫脱硝的研究工作很活跃,据美国电力研究所(EPRI)统计的联合脱硫脱硝的技术至少有60种,这些技术中有的已经实现工业化,有的还处于中间试验和小试阶段。

山东中天科技工程有限公司引进德国的烟气净化一体化技术,能够高效的脱除烟气中的硫化物、氮氧化物。

二、技术简介

烟气净化一体化系统包括APS系统及PCO系统两个部分,APS系统全称活性粉末喷涂技术,由大量的干性吸附剂与水在外部混合后,在吸附剂表面均匀的包裹一层水膜,然后进入反应器和烟气发生反应,可高效脱除烟气中的硫化物,氮化物,汞,重金属,二噁英等多种污染物。

PCO系统全称等离子光触媒催化技术,常规的脱硝技术是SCR及SNCR技术,通过使用氨或者氨基催化剂脱除烟气中的氮氧化物,但是在净化过程中无可避免的存在氨逃逸现象,会对大气造成二次污染。从技术局限性来讲,常规SNCR技术对锅炉温度有特别要求,且脱硝效率不高。SCR系统造价昂贵,运行成本高,需要经常更换催化剂,给企业造成巨大经济负担,由德国研发的等离子光触媒催化PCO脱硝系统,由等离子光触媒模块组成,可通过电子和光触媒催化剂将烟气中的NO转换为NO2,然后通过APS烟气净化系统高效脱除烟气中的氮氧化物,是无任何化学污染的绿色环保系统。

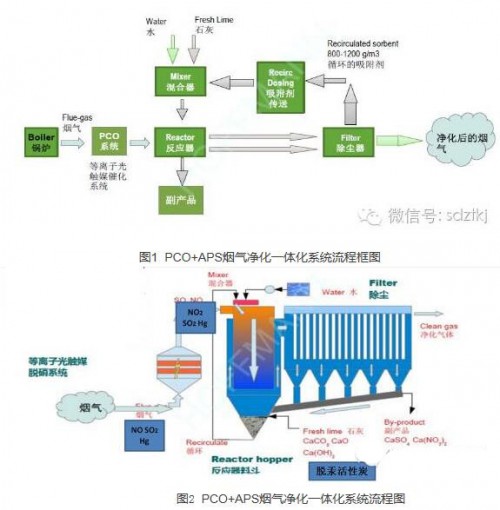

整个工艺流程包括SOx+NOx的吸收和吸附剂的循环利用两个过程:

1.SO2+NOx的吸收

新鲜的和循环的干石灰通过位于反应器顶部的链式输送机和斗式提升机通过机械方式输送到加湿器。在加湿器中,干吸附剂和少量的水混合让石灰活化。经过混合后,宏观上仍然干燥的混合灰体将填装到反应器中,混合灰具有极好的反应活性,与混合器上部进入的烟气发生反应。反应器各层设有涡流装置以加快SO2+NOx和吸附剂之间的反应,可实现脱硫脱硝超洁净排放,另外,如果企业后续有脱汞要求,可在灰体内精确加入活性炭,达到高效脱汞。

2.吸附剂的循环利用

吸附剂里的水分蒸发,灰体再次变得完全干燥。吸附剂通过布袋除尘器或电除尘器从气体中分离,并再次从反应器的头部送入到混合器中。吸附剂可以不断循环利用,其有效利用率可达99%以上。下图为PCO+APS烟气净化一体化系统流程框图及流程示意图。

本系统不加任何改造,只加少量的活性炭即可实现脱汞。

三、经济分析

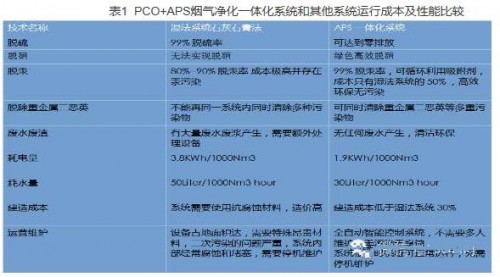

下表1为PCO+APS烟气净化一体化系统和其他系统运行成本及性能比较表。

四、技术优势

1.吸附剂与水的作用发生在反应器外,没有水的直接喷淋,吸附剂在系统各阶段始终保持宏观干燥,APS系统在德国已有16年运行时间的案例,系统内部无任何腐蚀结块现象,在同行业中绝无仅有;

2.系统运行极其稳定,不受烟气量持续或突然变化影响,运行时无最小或最大气体流量要求;

3.系统运行及脱硫效率不受烟气温度变化的影响;

4.开机和停机时无任何冷凝风险;

5.离水的露点很远,不存在腐蚀或冷凝损害;

6.反应器中通过机械涡流和自净化装置实现高效净化;

7.反应器中采用机械涡流,不产生液锤效应;

8.系统可适应任何SO2浓度,无需进行改造;

9.烟气处理前无需进行再加热;

10.系统温降小,烟气净化后直接排出,不需要加装GGH提高烟气排放温度;

11.烟气管道和反应器无需使用昂贵的合金、特殊涂层或耐腐蚀橡胶衬里,普通碳钢即可;

12.氢氧化钙、氧化钙、碳酸钙都可作为吸附剂,价格低廉;

13.块状石灰石无需特别粉碎加工,原料充分,价格极为便宜;

14.副产品可提纯钙硝酸盐,一套PCO+APS一体化系统等于一个钙硝酸盐工厂,为企业带来巨大经济效益。

五、应用范围

钢铁行业、垃圾发电厂、电力行业、石油化工水泥等其他行业产生的含SO2、SO3、HCl、HF、重金属、汞、二恶英、NOX、粉尘等废气的处理。

切换行业

切换行业

正在加载...

正在加载...