近年来,废气治理引起各界关注,本文将介绍国内外先进布袋除尘器清灰系统。由于高效脉冲是现代化高新技术的发展趋势,本文将着重介绍其清灰系统原理,包括部分滤筒,扁袋和气箱清灰的设计建议。一个高效脉冲清灰系统的主要组成部分包括:

一、压缩气过滤系统:

在气包的进气口必须安装标准油污过滤三联件,二级过滤网孔径是5微米以下。

三联件上最好带有压力表,否则必须在气包上独立安装压力表。

二、气包:

1. 设计圆形或方形截面积气包时必须考虑安全和质量要求,用户可参照JB/T10191《袋式除尘器安全要求脉冲喷吹类袋式除尘器分气箱》。

2. 气包必须有足够容量,满足喷吹气量。要求:建议在脉冲喷吹后气包内压降不超过原来储存压力的30%。直角阀安装方法如图5。

3. 气包的进气管口径尽量选大,满足补气速度。对大容量气包可设计多个进气输入管路。

4. 对于大容量气包,可用3”管道把多个气包连接成为一个贮气回路。

5. 气包之间连接方法举例

6. 阀门安装在气包的上部或侧面,避免气包内的油污、水分经过脉冲阀喷吹进滤袋。

7. 电磁脉冲阀正确安装

将在气包上方法再举例说明。

8. 每个气包底部必须带有自动(即两位两通电磁阀)或手动油水排污阀,周期性地把容器内的渣滓杂质向外排出(见下面图片)。

9. 把稳压气管安装在除尘器顶部连接气包举例

如果气包按压力容器标准设计,并有足够大容积,其本体就是一个压缩气稳压气罐,不需另外安装。当气包前另外带有稳压罐时,需要尽量把稳压罐位置靠近气包安装,防止压缩气在输送过程中经过细长管道而损耗压力。

10. 气包在加工生产后,必须用压缩气连续喷吹清洗内部焊渣,然后才安装阀门。在车间测试脉冲阀,特别是3”淹没阀时,必须保证气包压缩气的压力和补气流量。否则脉冲阀将不能打开,或者漏气。

11. 如果在现场安装后,发现阀门的上出气口漏气。那就是因为气包内含有杂质,导致小膜片上堆积铁锈不能闭阀。需要拆卸小膜片清洁(见图)。

三、喷吹管:

1.根据滤袋数量确定喷吹管长度

喷吹管

2.喷吹管的壁厚应根据其长度和材质(硬度)确定,保证不会由于自重而弯曲变形。

3.高效率清灰系统必须在喷吹管上安装超音速引流喷嘴,防止喷吹气流的偏中心现象发生。

4.如果不安装引流喷嘴,只在喷吹孔下焊接一节短管,不能克服喷吹气流的偏中心现象,而且会由于超音速喷吹气流与管道之间的摩擦而产生阻力。

5.为了保证脉冲气流量进入第一个滤袋和最后一个滤袋的差别在±10%以内,同一条喷吹管上的孔径可能会同。一般是远离气包的喷吹孔比靠近气包的喷吹孔径小0.5~1.0mm。喷吹孔直径将是确定脉冲喷吹系统的清灰压力和气流量的最主要参数。

6.根据气包压力、脉冲阀阻力、喷吹管尺寸、喷吹孔数量等因素,超音速脉冲气流的膨胀角度一般是20度左右。必须结合滤袋口径,根据设计师的经验和实验数值,确定喷吹管离花板的最佳距离,保证喷吹气流可以覆盖整条滤袋长度。

四、文丘里

比较常见的文丘里管有安装于花板下笼架内的埋入式文丘里和安装于花板上的锥形文丘里。

1. 埋入式文丘里的安装将导致接近滤袋口的滤料在200~400mm的高度内无法清灰。

2. 一般的误解是安装文丘里管可以增加引流量进入滤袋,但事实上洽洽相反:

●没有安装文丘里时的引流气量与喷吹压缩气量比值=6:1

●安装文丘里后的引流气量与喷吹压缩气量比值=2:1

3. 文丘里的主要功能是保住喷吹压力,把自然扩散气流集中起来,在文丘里底部圆周形成最大压力气流,有效地把清灰压力传送到滤袋底部。

4. 对粉尘粘性强、滤料阻力比较高或滤袋比较长的除尘器,安装文丘里将提高清灰效率达30%以上。因此,安装文丘里可以增加清灰过滤面积(滤袋长度或数量),或者缩小脉冲阀口径,以节省设备造价。

5. 由于文丘里管的出口直径缩小,经过滤料的气流将在文丘里的缩颈口局部加速穿过花板,这会使除尘系统的总体阻力增加。

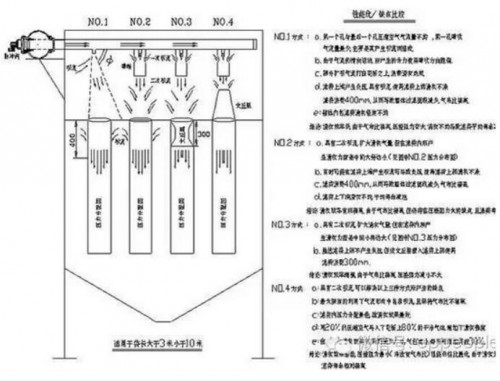

五、详细清灰系统技术分析如下图:

六、“低压清灰”与“高压清灰”

国内的除尘设备制造行业中习惯性的把脉冲行喷吹除尘器区分成高、中、和低压清灰系统。同时也把脉冲阀根据气包内压力区分成高压阀(直角阀)和低压阀(淹没阀)。事实上,这种区分方法毫无科学根据。世界上各个著名的脉冲阀制造商从来没有把他们的阀门产品作出压力范围区分。各个主要品牌的脉冲阀压力适用范围由各制造厂家公布如下:

脉冲喷吹除尘器主要是以压力气包内压缩气作为清灰能源,使脉冲阀启动时形成一股脉冲气流逆向从滤袋顶部到袋底进行脉冲抖动。其目的是通过脉冲抖动,把滤袋外侧结合的尘饼抖进除尘器灰斗。如果压力或流量不足,这股气流太弱,那么清灰力度不能到达滤袋底部,则尘饼不能剥落,形成局部积灰,导致设备阻力增高、滤料负荷不均匀等现象,缩短滤袋寿命。

反之,如果清灰力度太强,已经渗透进滤料表层的微细颗粒将被打出表面,产生“二次扬尘”现象。同时,滤袋也可能由于振荡力太强导致与笼架的摩擦过高而裂袋。因此,无论采用高、中或低压的压缩气源,设备的清灰力度和流量都必须根据工艺、烟尘和滤料性质而合理配置。

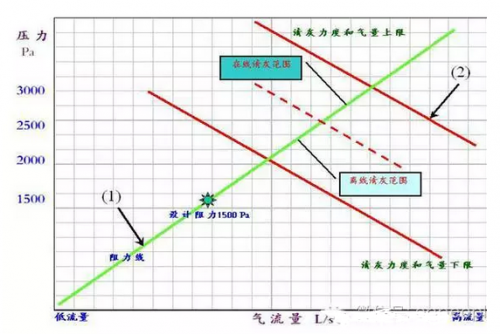

以下的图例是一个标准的脉冲喷吹除尘器所产生的阻力线(1)和清灰范围(2)。除尘器的气布比越高,其阻力也会相对提高。所以必须根据滤料的阻力性能,确定用高压力还是大气量进行清灰比较理想。这清灰范围图在国外的除尘行业内称为“JETPUMPCURVE”。

设计清灰系统时,综合考虑工艺(温度范围、温度变化、露点、湿度、烟尘颗粒、烟气成份等等),和现场环境(压缩气供应、安装场地大小等等),以及滤料性能(材质、是否覆膜、表面处理、耐磨性、抗折性、张力范围等等)来判断是否采用高压力(比如安装文丘里管)或大流量(比如选用淹没阀)来进行清灰。例如:对于玻纤滤料的清灰,一般选用力度比较温和的清灰方法。

图例中当设备的设计阻力是150Pa时,一般来说,离线清灰的袋底压力应定在150-250Pa。而在线清灰的压力可按克服阻力的需要设计在250-350Pa。

但这些并不是绝对的数据,设计师可以在清灰范围内设计出合理的压力清灰系统而不受到所谓的“高中低压力理论”的限制。

综上所述,清灰系统到达袋底的压力范围与除尘器上压力气包内的系统供给压力完全无关。在国外,0.6~0.7MPa的压缩气供应压力就相当于供电系统中的交流220V电压。如果管网内气量不足提供与除尘器,在每一台除尘器上可独立配置空压机。在国内,部分现场的供应压力偏低(0.3MPa以下),但合理的清灰系统设计仍然可以达到袋底具有2000~3000Pa的清灰压力。

比如,如果现场压力具有0.6MPa,澳大利亚高原公司生产的3”淹没式脉冲阀可以提供足够清灰力度,清洁20条160mm直径,6米长滤袋,其喷吹管上喷吹孔的口径大概是12~13mm。但如果气包压力只有0.2MPa,在同等的工况条件下,同样的脉冲阀只能清灰12~14条同尺寸滤袋,每个喷吹孔口径大概需要17~18mm。以上的两种配置,同样提供到达袋底的清灰压力在2000~2500Pa之间,达到高效清灰的预期效果。

在以上的两个系统中,高压脉冲气流可以在喷吹孔下进入滤袋前引进更多不含油/水份的、在花板上部的高温气流进入滤袋。而低压脉冲气流需要应用更多的原系统压缩气量,使进入滤袋的气流中含油、水份相对增加。一旦油、水份进入滤袋,将密封滤料的部份过滤面积,导致除尘设备阻力加速提高。

目前在国内诸多应用实例中,其中一个比较理想的设计是当现场能够提供标准的0.6MPa压缩气时,除尘器清灰系统只是按0.45MPa设计。在投入生产9~12个月后,非覆膜滤料的阻力逐渐增高。这时可把气包压力逐渐提高,保持设备阻力在设计数值之下。这种可调节压力范围,既保持清灰系统中所有原来的配置,又对除尘设备的运作起了一个安全保险作用。

切换行业

切换行业

正在加载...

正在加载...