摘要:针对HG1970/25.4-PM18型超临界对冲燃烧直流锅炉,为进一步满足超低排放的要求在原有SCR基础上增加SNCR烟气脱硝系统。使脱硝系统改造为SNCR+SCR联合烟气脱硝系统。本文对SNCR+SCR联合烟气脱硝主要设计参数、工艺流程以及系统的主要组成部分及调试进行了阐述。

一、项目概况

华润电力登封有限公司二期工程2×600MW机组#3、#4锅炉为哈尔滨锅炉股份有限公司生产的HG-1970/25.4-PM18型超临界变压运行直流煤粉炉、光管螺旋管圈水冷壁、单炉膛、一次再热、平衡通风、露天岛式布置、前后墙对冲燃烧、风冷式干排渣、全钢炉架、Π型布置。

同期配套安装有SCR脱硝系统,脱硝装置按“2+1”(两层运行,一层预留)设计。为进一步满足环保要求,分别对#3、#4锅炉低氮燃烧器进行了改造,改造后炉膛出口NOX降至450~550mg/Nm3;同时脱硝催化剂预留层加装投入运行,脱硝采用3+0方式运行,目前脱硝出口NOX<100mg/Nm3。为满足超低排放环保求,缓解锅炉高负荷运行阶段(500MW~600MW)时脱硝运行压力,进行增加SNCR脱硝改造。

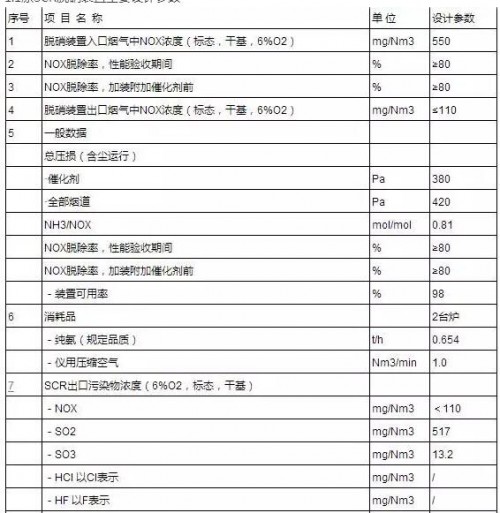

1.1原SCR脱硝装置主要设计参数

现有锅炉燃烧系统

炉膛宽度为22.187m,炉膛深度为15.632m,锅炉顶棚管标高为69.91m。水冷壁为全膜式焊接水冷壁,下部水冷壁及灰斗采用螺旋管屏,上部水冷壁为垂直管屏,过热器采用两级喷水减温器,一级减温器布置在低温过热器和屏式过热器之间,二级减温器布置在屏式过热器和末级过热器之间,每级两点。再热蒸汽采用尾部烟气挡板调温,并在再热器入口管道备有事故喷水减温器。

[pagebreak]锅炉燃烧方式为前后墙对冲燃烧,前、后墙各布置4层低NOx旋流燃烧器,自下而上分别为A、B、C、D层,每层各有8只LNASB燃烧器,共32只。在距上层煤粉燃烧器的上方,前、后墙各布置2层OFA风口,每层4只,共16只。锅炉点火采用两级点火方式,油枪采用少油点火、燃油助燃相结合的点火系统。

制粉系统采用双进双出磨煤机直吹式制粉系统,每台炉配4台BBD4360型双进双出钢球磨煤机,BMCR工况设计煤种下4台磨煤机全部投入运行无备用。每台磨煤机向同一层的8只燃烧器提供煤粉,设计煤粉细度R90=14.0%。风烟系统配有两台动叶调节轴流式送风机,两台动叶调节轴流式引风机,两台三分仓式回转式空气预热器。

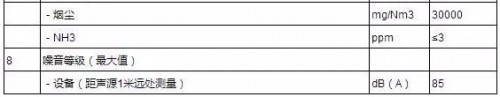

1.2实际燃煤特性

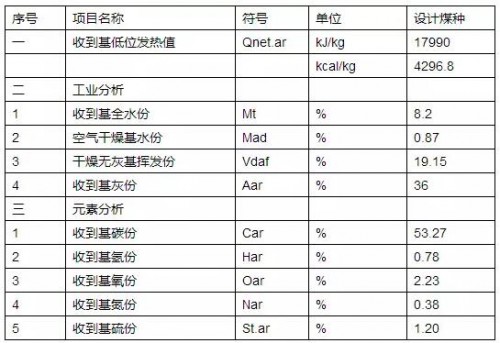

1.3灰特性

二、改造方案

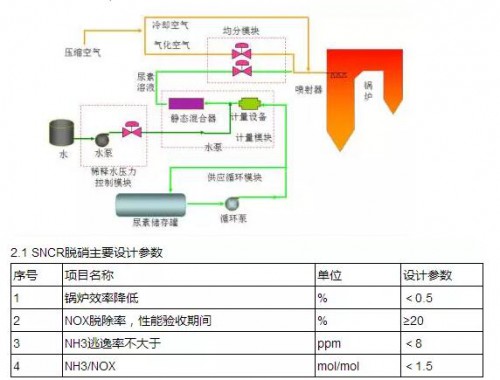

2.1SNCR烟气脱硝技术

选择性非催化还原技术(SNCR)是将尿素、NH3等还原剂喷至炉膛上部或分离器入口温度为850~1100℃的区域,还原剂迅速热分解成NH3并与烟气中NOx进行选择性反应,生成无害的N2和H2O。发生以下反应过程如下:

4NH3+4NO+O2→4N2+6H2O

2.2SNCR+SCR联合烟气脱硝技术

SNCR+SCR联合脱硝技术是结合SNCR脱硝的低成本、占地小和SCR脱硝高脱硝效率的联合脱硝技术。SNCR+SCR联合脱硝技术首先是利用前段的SNCR脱硝系统对烟气中的NOx进行脱除,其次是利用后段的SCR脱硝系统对NOX进行深度脱除,对于后段的SCR脱硝技术,一方面可进一步利用前段逃逸的还原剂氨进行反应,再考虑超低排放的严格要求,结合SCR喷氨系统,确保烟气中NOX长期稳定超低排放。联合脱硝系统所需催化剂较少,对设备系统的影响、产生的阻力小。

SNCR脱硝系统的工艺流程为:通过超级吸氨器从液氨储罐制取20%浓度的氨水并储存在氨水储罐内,氨水存储罐内的氨水经氨水循环泵输送至每台炉前,与工艺水输送泵输送过来的除盐水在计量混合模块计量并充分混合,并分配至每只喷枪,被压缩空气分配模块输送过来的稳压后压缩空气充分雾化后,喷入炉膛内,与烟气中NO充分混合反应,起到脱硝效果。

2.2SNCR+SCR联合脱硝系统主要组成部分

2.2.1氨水制备储存输送模块:包括超级吸氨器、氨水储罐、氨水输送泵等设备。

l超级吸氨器:数量2台,包括本体、浓度测量装置、温度压力测量装置、液氨和稀释水控制调节装置等。

l除盐水泵:数量2台,一用一备,用于冷却水循环用。

l氨水储罐:用来存储超级吸氨器制备的20%浓度氨水溶液,满足4台机组BMCR工况下1天所需的还原剂量,储罐Φ3.2m×3.8m,容积30m3,2个。由于氨水的易挥发性,建议储存于阴凉、干燥、通风处,远离火种、热源并防止阳光直射。应与酸类、金属粉末等分开存放,露天贮罐夏季要有降温措施。

l氨水密封罐:数量1个,容积6.5m3,储存除盐水用来吸收氨水储罐逃逸的氨气,一定时间后接到氨水输送泵喷入炉膛然后继续通入除盐水,循环反复。

l氨水输送泵:4台,每台炉2台,互为备用,不锈钢变频离心泵。

2.2.2在线稀释模块:包括稀释水罐、稀释水泵等设备。

l稀释水罐:2个,8m3,能够满足2台锅炉BMCR工况下SNCR脱硝1小时所需稀释水量。

l稀释水泵:4台,每台炉2台,互为备用,不锈钢离心泵,流量余量大于10%,压头大于20%。。

当锅炉负荷或炉膛出口的NOX浓度变化时,送入炉膛的氨水量也随之变化,这将导致送入喷射器的流量发生变化。若喷射器的流量变化太大,将会影响到雾化喷射效果,从而影响脱硝率和氨残余。因此,设计了在线稀释系统,用来保证在运行工况变化时喷嘴中流体流量基本不变。

特定浓度的氨水溶液从储罐输出后,增加了一路稀释水混入输送管路,来稀释溶液,通过监测在线稀释水流量和氨水溶液流量来调节最终的氨水浓度以满足锅炉不同负荷或NOX变化的要求。稀释水的输送通过稀释水泵来实现。

计量分配模块中安装有氨水流量计和氨水调节阀,通过流量计的读数来控制调节阀的开度,从而控制每台锅炉需要的氨水溶液的流量。经过计量后的氨水溶液再由模块中的分配母管分为多路,分别通向每支喷枪。在每个支路氨水管上安装有流量计、调节阀、压力表等装置,用于调整每支喷枪所需的氨水溶液的流量。

同时,喷入炉膛的氨水溶液是经过雾化后喷入的。在每台锅炉的计量分配模块中还设有压缩空气分配装置。来自厂区空压站的压缩空气经过除水除油、调压处理后通向炉前喷枪。在每条压缩空气支路管中也设有调节阀、压力表等装置,用于调整每只喷枪雾化所需的压缩空气用量。

2.2.4喷射模块。

由各个计量分配模块输送过来的氨水溶液进入炉前的喷枪,经过喷枪的雾化后送入炉膛或烟道。

雾化用的喷枪采用二流体喷枪,二流体喷枪主要由枪体和喷嘴组成,枪体分为内管和外管两个部分,氨水溶液走内管,压缩空气走外管,压缩空气在外管中呈螺旋装前进,在喷嘴出口处呈涡流装高速喷出与氨水溶液充分混合,通过调节压缩空气用量与氨水溶液用量的比例使之达到完全雾化的效果。

根据对高负荷工况锅炉炉膛内温度场分析,在标高55.70m左右温度范围为850℃~1100℃,前墙布置15个喷枪,炉膛两侧各布置1个喷枪。喷枪布置示意图如下:

三、影响SNCR脱硝效率的因素:

1)合适的停留时间

氨水溶液在炉内温度区间停留时间越长越好,氨水停留时间达到0.3~0.4s可达有效脱除效果。调试时采用一次风、三次风、SOFA风燃烧器的下倾调整可有效的压住火焰和烟气,使烟气在炉内停留反应的时间延长。另外,通过调整SOFA风挡板延长烟气炉内停留时间的效果。

2)氨氮摩尔比(NSR),红圈显示最佳氨氮摩尔比的位置

氨氮摩尔比NSR达到1.5时NOx还原效率达到瓶颈点。对氨水脱硝的SNCR,氨氮摩尔比的调整就是控制氨水溶液的喷入量以及浓度来实现的。过高的摩尔比易造成额外的氨逃逸率,还造成还原剂消耗量的上升。

四、效果确认:

经过调试运行数据分析,SNCR投入运行时SCR入口NOx含量下降50mgNm³,相应的SCR的喷氨量减少40Kg/h,大大减少了喷氨用量,提高了经济效率。

总结:

SNCR最佳反应温度区间为930~970℃,烟气温度过低不发生反应,只有热解生成氨气的作用,过高则会产生逆向反应,使氨水溶液热解生成的氨反应成为NOx。因此,在较高的烟气区域喷入氨水溶液不但不会降低NOx,反而会使脱硝出口NOx排放数值更高。

SNCR+SCR联合脱硝采用先调试低氮燃烧至最佳状态,再调试炉内SNCR脱硝效率至最佳状态,辅以风门开度的调整手段,并使脱硝运行得到优化,提升运行经济性,降低电厂脱硝运营成本。

切换行业

切换行业

正在加载...

正在加载...