半干法概念

转炉一次除尘法主要有源于日本的湿法和源自欧洲的干法。近年,中国开始采用并得到快速推广的半干法是中国的发明专利、上海市高新技术。简单地说,半干法是将干式蒸发冷却器与湿式除尘器(环缝文氏管或湿式静电除尘器)相结合的一种新除尘工艺技术,其与干法、新OG湿法的工艺区别。

采用半干法除尘的技术特点和优势

1、选用半干法理由

综合有关环保设计手册、教科书介绍和国外工业烟气除尘经验,从气体中选择分离回收颗粒尺寸在10-100μm干粉尘的重力除尘和旋风除尘最经济,1-10μm粉尘宜采用湿法除尘,只有对于1μm以下的烟尘才适合考虑选择电除尘、文丘里除尘或布袋类的过滤除尘。转炉煤气不燃烧时90%的粉尘颗粒大于10μm,各种湿法除尘的先天缺陷是将粉尘全部洗涤到排水中,导致产生了庞杂的污水处理难题;而干法选择干式电除尘净化含尘、含湿量高、具有粘性的转炉一次粉尘是不正确的,这是其积灰、排放不稳定的根源。半干法利用与干法类似的蒸发冷却器回收40%以上的干灰,保留了湿法洗涤除尘的优点,同时克服了干、湿法各自的缺陷,显示出优于湿法和干法的竞争优势。

2、第二代半干法除尘技术

半干法技术从2004年首次应用到如今经历了两代技术创新与改进:第一代半干法沿用湿法的全部水冲灰;而第二代半干法突出特点在于回收40%以上的干粉尘,其工艺流程和主要设备。

第一代半干法在中国已经有100多座转炉采用,第二代半干法有5座转炉采用,粉尘浓度已经长期、稳定降到≤5mg/Nm3。经半干法与干法处理后煤气粉尘浓度的实际测定结果。从图中可以看出,半干法处理后的煤气粉尘浓度比干法还低。

3、新建转炉采用半干法的主要优点

1)节省投资:半干法与干法、新OG法相比,减少投资50%以上,如120t转炉可节省投资1000多万元。半干法相对于干法,节省了干式电除尘器、煤气冷却器和自动控制设备的投资;相对于湿法,节省了水处理方面的投资。

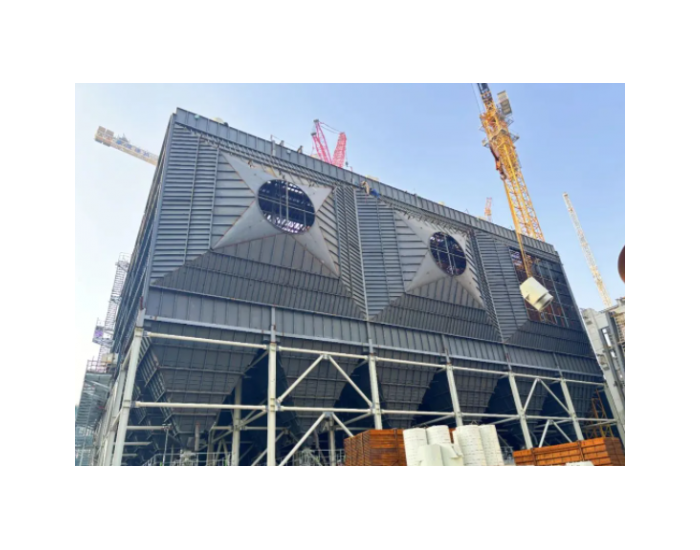

2)减少占地面积:采用半干法,设备可以布置在车间内,占地面积少。与干法相比,减少静电除尘器、煤气冷却器及循环水等设备占地;与湿法相比,减少水处理设备的占地,如以120t转炉为例,采用干法和湿法(包括水处理部分),设备占地面积均超过7000m2,而采用半干法,占地面积只需不到3000m2。在厂区面积紧张的情况下,减少设备占地(本身就是节省投资)比节省投资更重要。

4、采用半干法改造现有湿法的主要好处

对现有OG或新OG湿法采用半干法进行改造,不仅能彻底解决烟囱排放、炉口冒烟等环保问题,而且还能获得更大的经济、节能效益。大量生产统计结果表明:

1)提高煤气回收量10-20Nm3/t、煤气CO含量提高10%,降低转炉能耗超过2kgce/t、降低成本超过2元/t;

2)循环水量减少50%以上使吨钢节电超过2kWh/t,加上相应减少水处理费用,吨钢可降低成本超过2元/t;

3)在相同的控制排放浓度下,由于阻损减少,一次除尘风机电耗可降低1-2kWh/t。

实际上采用半干法改造湿法,辅助采用喷雾除尘的最大潜在经济效益是可以不开二次除尘风机或降低二次除尘风机转速。因为二次除尘风机电耗高但使用效率极低,在有效控制一次炉口冒烟和采用喷雾控制加料等除尘后,具备不开二次除尘风机或降低二次风机转速的条件。

5、采用半干法改造现有湿法的主要内容和所需时间

采用半干法改造现有湿法首先需要拆除现有的溢流文氏管、二文、脱水器等设备,新设计制作蒸发冷却器(包括干输灰系统)、喷雾除尘器、环缝文氏管、脱水器等新设备,并对电气控制、检测仪表、供排水等进行相应地更新或调整。新设备的设计制作周期为1-3个月,停炉施工安装周期在7-15天。实际上,大部分用户都是利用转炉设备的年度检修机会进行改造。

6、采用半干法改造现有干法

现有干法的煤气冷却器采用湿法饱和冷却,仍然需要循环水系统,如120t转炉需要循环水量约200t/h,一方面循环水系统增加设备投资、占地面积,更主要的是冷却器出口温度只能达到饱和温度约70℃,有时还会出现因为煤气温度超过煤气柜要求而被迫放散合格煤气。半干法是采用极限蒸发冷却技术,即不用循环水就可以达到要求的饱和温度,而如果保留循环水,煤气温度则可以降低到50℃甚至更低。因水蒸汽量减少导致煤气体积减少30%,有利于提高煤气回收量和煤气热值。

[pagebreak]7、半干法能降低煤气温度

与现有湿法完全采用饱和冷却和干法部分采用饱和冷却(煤气冷却器)不同,半干法采用极限蒸发冷却工艺。向高温烟气直接喷水冷却有两种不同工艺:一种就是传统OG法和新OG法普遍采用的饱和冷却,用喷水的升温换出高温烟气的热量,按照进水温度35℃、排水温度65℃,水的换热量只有30kcal/kg;另一种是现在干法所采用的蒸发冷却,主要用水变蒸汽的相变潜热换出高温烟气的热量,水的换热量只有539kcal/kg,是饱和冷却换热量的18倍。但由于干法受干式静电除尘器防积灰的限制,干法只能蒸发冷却到约200℃,后部的煤气冷却仍然采用饱和冷却。饱和冷却的极限温度取决于冷却前的烟气温度,在入口烟气温度在850-1000℃的情况下,包括设备、管道散热也只能达到约70℃。

半干法则是直接利用蒸发冷却将烟气冷却到饱和温度约70℃,饱和温度下的洗涤和除尘喷水可以起到降温作用,因此可以将煤气温度冷却到50℃甚至40℃以下。

8、半干法降低风机入口烟气温度对整个系统运行的好处

风机入口烟气温度是一个非常重要的技术参数,对整个系统的运行性能有重要影响。半干法采用极限蒸发冷却技术使风机入口烟气温度降低到50℃甚至40℃以下对整个系统性能的好处包括:

1)减少风机工况烟气量:转炉风机入口的工况烟气流量由烟气湿度、温度、压力决定,而对于饱和烟气而言,温度同时决定了湿度。以30t转炉D700风机为例,在转炉标况烟气流量22000Nm3/h的情况下,风机入口烟气温度在65℃时,工况风量达到43472m3/h以上,已经超过风机额定风量,会出现如炉口大量冒烟需要二次除尘处理的问题,不仅直接减少煤气回收量,还增加二次除尘负荷;而如果风机入口烟气温度降低到50℃时,工况风量只有35574m3/h,就不会存在炉口大量冒烟现象;如果进一步降低到40℃时,工况风量只有32692m3/h,一次风机还可以允许适当降速节能。所以,对于OG湿法采用半干法改造的同时降低阻损和工况风量,可以用最少的改造费用彻底解决系统能力不足的难题。

2)解决烟囱排放:对于湿法离心风机而言,在风机功率或转速一定的情况下,减少风量、提高全压、适当增加环缝压差,就可以满足烟囱排放达标的要求。

3)节省风机电耗:降低风机入口烟气温度导致工况风量减少,首先可以解决能力不足或排放高的问题,而对于能力充足、排放没有问题的转炉来说,还可以降低风机转速10%-20%,节电1-2kWh/t钢。

4)节省新水消耗量:转炉风机入口烟气温度决定湿度,即直接决定新水消耗量,如湿法和干法处理后烟气温度达65-70℃时的湿度为0.265-0.359kg/Nm3,折合吨钢新水消耗量在50-60kg/t,而烟气温度降低到50℃、40℃时的湿度只有0.112-0.0639kg/Nm3,吨钢新水消耗量只有40-30kg/t,所以半干法的新水消耗量能达到更低水平。

9、采用第二代半干法可以不用运行传统水处理系统

湿法的水处理系统是一大负担:水处理量大、容易结垢、运行能耗和成本高,如某厂折合吨钢水处理电耗达到3-5kWh/t钢。采用第二代半干法改造后,具备了完全停止传统水处理系统运行的条件,主要原因如下:

1)大部分粉尘不进入排水中,水中悬浮物浓度和碱性成分含量降低。

2)由于采用极限蒸发冷却,排水基本不升温,不需要上冷却塔降温。

3)半干法选用的喷嘴孔径大、畅通,不容易堵塞,可以降低对供水水质要求。

半干法的排水可以在现场进行简单的粗过滤处理后循环使用,粗过滤富集浓缩产生的泥浆也不需要压滤,可以在蒸发冷却器卸干灰的同时,将泥浆均匀喷洒到干灰中,一方面处理利用过的污泥,另一方面可以解决干法卸、输灰过程中产生的二次扬尘污染问题。

切换行业

切换行业

正在加载...

正在加载...