摘要:对辽宁华电铁岭发电有限公司#3、4机组脱硫效率低的问题进行了研究,分析了可能引起脱硫效率低的原因,并有针对性地采取了相应的措施。

1.前言

随着国家环保环境排放指标的要求不断提高,对火发电厂单机容量不断增长、电厂烟气污染环境的严重问题对社会环境的影响加强管理措施。如何提高电厂脱硫系统运行管理,提高火电厂烟气的脱硫效率问题越来越受到重视。

辽宁华电铁岭发电有限公司现有四台装机容量为300MW的压临界汽轮发电机组和两台容量为600MW的超超临界汽轮发电机组。其中四台300MW机组在建设时并没有配相应的脱硫设备,在2007年对#3、4机组烟气系统进行了脱硫改造,于2008年正式投入运行。

2010年10月投入运营发现一直在98%以上的脱硫效率降至93%以下,反复调整不见成效。因此需要对整个脱硫系统进行全面的检查和可能的原因分析,及时的采取措施,把脱硫效率调整到正常水平。

2.脱硫的原理分析

石灰石—石膏湿法烟气脱硫采用石灰石浆液做为反应剂,与烟气中的SO2发生反应生成亚硫酸钙(CaSO3),亚硫酸钙CaSO3与氧气进一步反应生成硫酸钙(CaSO4),结晶形成石膏(CaSO4˙2H2O)。其脱硫效率和运行可靠性高,是应用最广的脱硫技术。

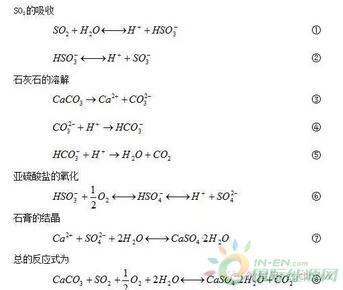

铁岭公司脱硫系统采用石灰石—石膏湿法烟气脱硫技术,系统形成了石灰石原料经磨机磨碎后,与适量的水配成石灰石浆液进入吸收塔内。在循环泵的作用下,吸收塔浆液从塔顶喷淋而下,与上升的烟气中的SO2发生如下反应

在吸收塔的石膏浓度达到要求后,由石膏排除泵输送到旋风分离器,最后到脱水皮带进行脱水既得石膏成品。

3.影响脱硫效率的因素及原因分析

从脱硫的过程来看,可分为SO2的吸收、石灰石的溶解、亚硫酸盐的氧化和石膏的结晶四个部分。其中亚硫酸盐的氧化是很重要的一步,运行中氧化风机正常,运行监测技术指标变化范围不会影响脱硫系统效率,所以机组系统中对前两个部分分别进行分析。

3.1影响SO2的吸收的因素

3.1.1吸收塔部分喷淋不均匀

部分喷嘴无喷淋浆液,烟气和浆液不能充分接触,造成烟气逃逸,使SO2的吸收率降低,脱硫效率下降。

3.1.2吸收塔浆液中SO32-含量影响

当浆液中SO32-含量超过一定值时,CaCO3在石灰石表面的溶解度下降,造成“石灰石屏蔽现象”。另外,由①、②反应式可以看出,SO32-浓度过大时会抑制SO2的气相扩散,影响脱硫效率。

3.1.3吸收塔浆液pH的影响

在pH值为7.2时,溶液中存在SO32-和HSO3-离子;而pH值为5.0以下时,只存在HSO3-离子。随着pH值的降低,SO2水化物的比例逐渐增大,与物理溶解的SO2建立平衡。

所以浆液的pH高,有利于SO2的吸收,但石膏的品质会降低;要保证石膏品质,就要在SO2的吸收率上做一些牺牲。所以要在脱硫效率和石膏品质之间找到一个平衡点。

3.2影响石灰石的溶解的因素

3.2.1入口烟气中含尘量大,使脱硫效率降低

FGD入口烟尘增加,会降低脱硫效率。烟尘中HF进入脱硫塔后溶于水,CaCO3中Ca2+与F-发生反应生成CaF2,同时,飞灰中Al3+溶解进脱硫塔内的浆液中,生成AlFn。由于这些AlFn多核络合物阻碍钙的离子化,使得石灰石不易溶解。

3.2.2石灰石含量及活性对脱硫效率的影响

CaCO3的含量越高,其活性越好。设计石灰石CaCO3含量要求高于90%,即CaO含量在50%以上。

3.2.3石灰石粒径对脱硫效率的影响

石灰石粒径越小,比表面积越大,液固接触越充分,从而能更有效降低液相阻力,石灰石就越易溶解。

3.2.4Cl-影响

主要来源为燃煤中的氯,我公司工艺水中Cl-偏高,下面为水的化学分析结果:

Cl-对石灰石的消溶特性有明显的抑制作用。当溶液中含有Cl-时,Cl-与Ca2+生成CaCl2,溶解CaCl2浓度增加,同离子效应导致液相的离子强度增大,抑制H+的扩散,从而阻止了石灰石消溶反应。

4.问题的综合分析和处理过程

4.1清理喷淋管道及喷嘴

在脱硫系统停运期间可打开吸收塔对其喷淋情况进行检查。

4.2经常监测吸收塔浆液中的CaSO3含量

从化学分析结果看,CaSO3的含量在0.6~0.7%之间,在控制范围之内。

4.3调整吸收塔浆液的pH

在需要保证脱硫效率时,至少把pH调整到5.5以上。

4.4降低烟气中的含尘量

烟气中含尘量高是由于电除尘设备异常引起的,就检测的数据来看,设计烟气粉尘含量200mg/Nm3,实际显示270mg/Nm3左右,将近超标50%,严重超出设计范围。在条件允许的情况下对电除尘设备进行检修,保证除尘效率。

4.5严格控制石灰石质量

我厂石灰石样品CaO含量在51~52%之间,从化验结果看满足要求,从#5、6机组脱硫运行情况看也能满足要求。

4.6严格控制石灰石成品浆液的筛分细度

脱硫设计要求石灰石浆液粒径不大于0.044mm(筛分细度要求90%通过325目筛子),从化验结果看在85~90%之间。

从石灰石浆液泵运行情况分析,石灰石浆液泵均发生过树根、大的石灰石颗粒和其它杂质堵塞情况,造成此泵不能正常运行,泵运行时也能听到大的颗粒撞击管道声和造成出口门卡坏内漏。

在检修时彻底检查制浆系统,找到系统溜料的原因。

4.7消除有害离子影响

由于除氯离子之外的其它离子和原料及脱硫工艺有关,所以要降低氯离子含量可先把工艺水由灰回水换成工业水观察效果。

5.处理后的效果

通过分析,在解决问题采取措施中提,需要调整的有喷淋系统、吸收塔浆液的pH、烟气中的含尘量、石灰石成品浆液的筛分细度、脱硫工艺水,在检修维护、运行管理专业中从易到难逐个实施,达到解决问题的目的。

5.1生产原料方面

脱硫工艺水暂时更换为工业水,Cl-含量为10ppm左右。

5.2生产工艺方面

由于工艺水补水pH偏高(8.5~9.4),使吸收塔浆液pH偏高,但CaCO3含量不高,于是研究决定把吸收塔浆液的pH由5.5提高到5.9。

电带除尘将其电除尘电场节电方式(脉冲)切换为火花放电方式。

石灰石浆液颗粒大,杂物多。因此有针对性的对湿式球磨机进行改造,在再循环箱中增加滤网,同时增加钢球数量,增加研磨时间。并在原料上把关,严格禁止树根等杂物进入磨机,使石灰石浆液指标合格。

5.3处理后效果

通过机组运行中,生产原料过程和生产工艺共四方面的处理和调整后,脱硫效率未见明显变化,基本维持在原来的水平。

由于吸收塔内喷淋系统的调整需停下脱硫系统后才能进行,所以这方面未进行处理。

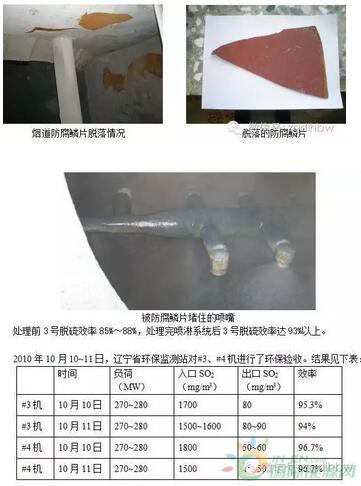

5.4问题疖症的解决

在#3机组小修期间,对吸收塔内喷嘴及除雾器进行了检查和处理。吸收塔喷淋层A层检查发现4个喷嘴有问题(2个堵塞,2个有异物);喷淋管有2个被冲刷漏石灰石浆液形成短路,2个喷淋管磨损严重;衬胶大梁有1处脱胶;喷嘴检查发现B层喷嘴无堵塞,30%喷嘴有不同程度的磨损现象;C层共发现5个喷嘴堵,堵塞的里面有鳞片、橡胶皮和干灰等。其原因是吸收塔入口处原烟道(干湿界面)防腐鳞片脱落。处理方法是将喷嘴割开取出鳞片,清除防腐层并重新做防腐。#4脱硫系统也有类似的问题。

6.结论

这是个比较特殊的案例,其实防腐鳞片脱落是在维护工作中开始没有预想到的问题,在多次调整各项参数后仍没有达到好的效果,后在检修烟道时发现有些地方防腐鳞片脱落,因此才有这方面的初步判断的依据;其主要还是因为吸收塔喷嘴被堵住所造成,再对其它因素采取相应的措施以后,脱硫效率还会进一步的上升。

影响脱硫效率的因素在整个脱硫系统中众多,针对这个案例,在脱硫系统维护工作中,做好设备的状态检修工作,加强设备点检定修制度落实,保证设备健康运行水平。保障美好家园,还社会天蓝一片。

切换行业

切换行业

正在加载...

正在加载...