摘要:某厂330MW流化床机组,原设计烟尘排放小于50mg/m3,根据环保部颁布的《火电厂大气污染物排放标准》(GB13223-2011),类似于该类型机组电力企业污染物排放应小于30 mg/m3,同时获得国家每度电0.2分的环保电价补贴,以年发电量33亿计算,每年额外获得环保电价约660万元。于是,某厂从提高电场除尘效率和降低末端扬析入手,解决除尘器系统污染物排放问题,文中有不足之处,请各位专家和学者指正。

某厂引进东锅DG1100/17.4-Ⅱ2第二代循环流化床锅炉机组,为亚临界、一次中间再热、单汽包自然循环、单炉膛、平衡通风、汽冷式旋风分离器、露天布置的循环流化床锅炉,其主要技术参数见表 1。

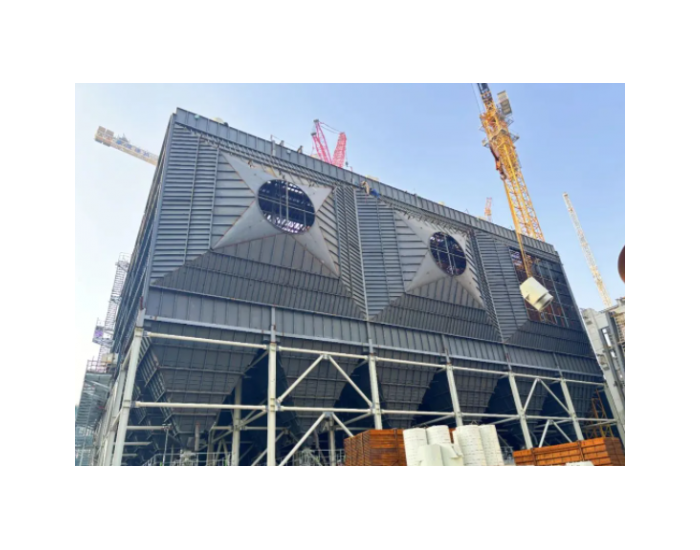

该机组除尘设备采用信雅达生产的 2SY5X45M-2X104-150(简称2SY312-5) 型双室五电场静电除尘器。表2为主要技术参数。

1 改造要求

该电除尘器正常运行中能达到设计要求,烟尘小时均排放浓度45.6mg/m3,除尘效率为99.98%。本次改造为留有调节余地,要求烟尘排放浓度必须在20mg/m3以下,下面是思路分析:

1.1 除尘效率

从进一步提高除尘效率的角度出发,要求在可控、节能范围内极限提高二次电压,同时降低二次电流。施工时尽最大可能降低本体及人孔门漏风,同时适应锅炉各种燃烧工况(事故处理时尽可能考虑进去),做好振打周期可根据需要随时调整,保证振打装置的可靠性与安全性。

1.2 降低末端扬析

除尘器末端阳极板上的积灰前多后少,阳极板积灰不均导致二次电压和电流值下降,且电场末端极板靠近烟囱入口,负压吸尘力大,阳极振打易产生扬析,在提高了二次电压、二次电流以后考虑大幅降低末端扬析是减少扬析的关键。

1.3 高效节能

根据效益最大化原则,原则要求能耗最低,当最大限度地提高二次电压,同时降低二次电流,将电场功率消耗降至最低,以降低一次电流。

2 思路分析

从上述角度出发,比对设计说明书及整流变工作原理,进行可操作计算与设计选型。

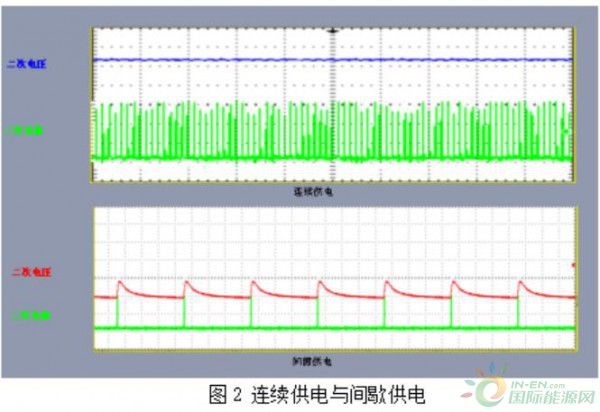

2.1 提高电压

在电除尘器的一、二电场,往往需要较大的荷电能量,因而需要尽可能地提高电场电压。由于工频电源电场电压是波动的,其平均电压比峰值电压要低25%左右,当峰值电压达到击穿点时,平均电压还是比较低的,这就影响了电场粉尘的荷电。要求电源在连续工作时,其电场电压为一直流,其运行平均电压基本上就是击穿电压,比工频电源平均电压要高大约30%,可以增加粉尘的荷电,从而提高除尘效率,且该电源应实现对每个电流脉冲进行控制,其脉冲高度、宽度及频率均可以进行控制,因而可以形成任意的电压和电流波形,以适合电除尘器的不同需求。(如图1)

2.2 固定清灰

电场末端阳极板产生扬析,很大程度是由于阳极板振打瞬间,使阳极板积灰震落,在负压吸尘的作用下被烟气携带而离开电场所致,降低扬析的办法就是在尽量保证极板积灰不严重的情况下减少振打时间或采用不进行振打的办法去除阳极板积灰。

在这一思路的引领下,可以设想使极板在某一固定区域内进行积灰清除,而让极板经过某一固定区域的办法就是让极板转动,整体通过一个设定的固定区域,在这一固定区域内设置极板清灰装置,去除极板积灰。

该极板采用骨架蒙皮结构,轻便坚固并焊接于转动的链条上,下方固定清灰区域设置清灰刷,清灰刷采用不锈钢丝制造,经久耐磨。链条采用标准传动链,以保证运行平稳。在整个运行过程中,保证极板低转速运行,使极板运转不发生颤动,不会把积灰提前抖落,也不会出现异极距改变。同时将所有传动轴承等精密部件设置在除尘器壳体之外,以保证系统在高温、多尘、高电压、有腐蚀性气体条件下随主机同步,实现高效、稳定、安全、可靠运行,阳极系统和清灰刷系统需可靠接地。

2.3 脉冲供电方式

国内外的研究证明,采用窄脉冲供电能够有效地增强电除尘器内粉尘的荷电强度,增加粉尘的电驱动力,从而提高电除尘器的收尘效率。而在电除尘器的四、五级电场,随着粉尘浓度的减少,需要的荷电功率就比较小了,电源供电能量被大部分浪费了,在此情况下,可以采用特殊的供电方式——脉冲供电方式,从而在保持电除尘器效率的同时节约大部分的电能。(如图2)

3 设备选型

在进行思路分析并提出要求之后,开始对设备要求选型。

3.1 高频电源

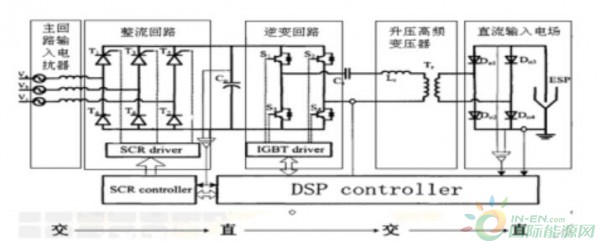

杭州天明环保有限公司设计研制开发的高频电源是一个高度集成的大功率开关电源,它为高压静电除尘器电场提供了所有必需的设备以及这些设备的控制系统,由一个紧凑的变压器/整流器和设备齐全的控制单元组成,同时配有低压控制单元包括振打,加热,输灰等一体化设备,实现就地和上位机双操。

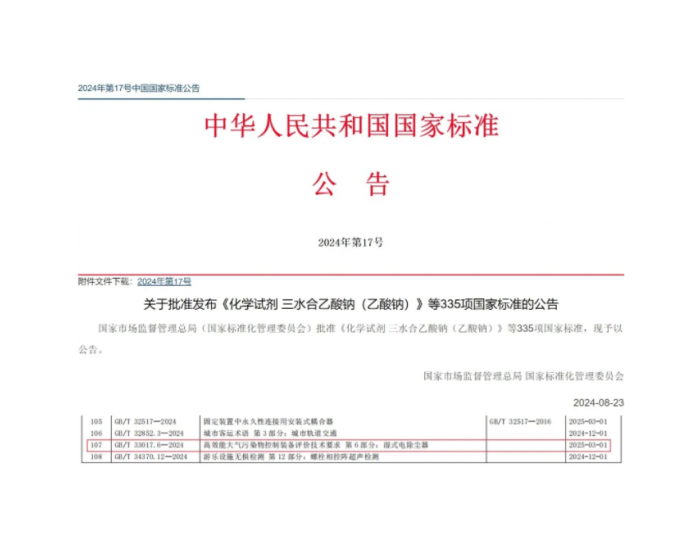

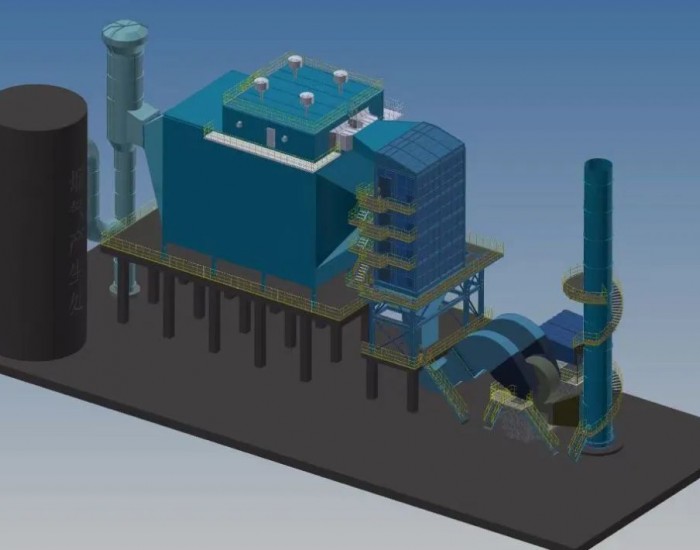

高频电源是把三相工频电源通过整流形成直流电,通过逆变电路形成高频交流电,再经高频变压器升压整流后,形成高频脉动电流送除尘器,能为负载提供更纯净、稳定的直流电。(图3)

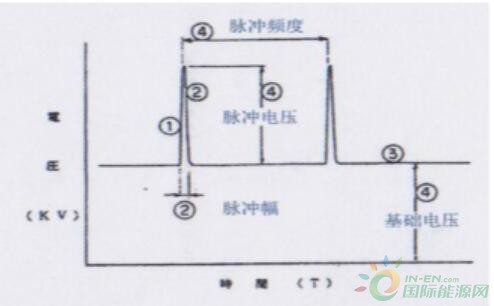

3.2 脉冲电源

高压脉冲极易产生低温等离子体,对除尘器本体有极高的反应效率。相对于传统直流供电,高压脉冲供电具有提高除尘效率、减小收尘面积、节能灯显著优点。

由于脉冲上升时间极短,提高了电场击穿电压,电场能获得极高峰值电压,利于粉尘粒子荷电,粉尘饱和荷电量可提高1倍。再结合气流优化,可显著提高除尘效率。脉冲供电时,电晕线具有非常均匀电晕分布和很强的电晕放电能力,增加了荷电机率可有效减少本体收尘面积,降低除尘器本体投资。同时由于脉冲供电为间歇供电且供电时间短,与传统直流供电相比可节能50-80%。

高压脉冲电源供电分为二部分供电:基压+脉冲电压。基压为60KV,脉冲电压为60KV,基压电源由高频电源提供。(图4)

由于电场形成闪络需要一定的时间,而脉冲供电电压是在很短的时间(μS级)内在电极上施加快速上升的脉冲,从而提高了电场击穿电压。

粉尘粒子驱进速度ω的概念性表达式:

其中Ep对应电场平均电压, Ec对应电场峰值电压,在其他条件不变的情况下,可得ω∝Upeak。

4 改造方案:

对原有电除尘器进行改造,采用高频电源+(高频基压)脉冲电源+转动极板的改造方案,并增加控制技术,改造目标值为烟尘排放浓度不大于20mg/Nm³。本次改造工程由杭州天明环保有限公司承改。

5 结束语:

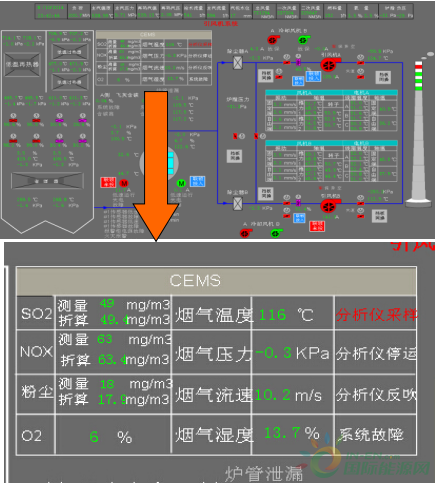

以下是现场实际运行排放数据:(图5)

经过对不同负荷与不同燃烧工况下的试验调试与数据采集,最终肯定了这次改造,并使该厂顺利通过环保验收与排放达标测试,排放标准完全符合环保部《火电厂大气污染物排放标准》(GB 13223—2011)中烟尘含量在30mg/m3以下的要求,同时有效地保证了静电除尘器的安全运行。我厂自2014年7月1日始,获得每度电0.2分的环保电价补贴,以年发电量33亿计算,每年额外获得环保电价约660万元。

今后我们在运行中要时刻注意运行调整,逐渐摸索一套更加节能、实用的运行模式,寻找更好的运行方案。

关于静电除尘器改造到此已经结束,但同时也暴露出一些缺点,由于转动极板的热膨胀、卡涩、脱落导致电场部分短路与完全短路,会严重影响末端电场扬析的捕捉,使排放量增加,而运行中又无法进行处理,只得暂时隔离短路的极板,在停炉后进入检修,目前还没有好办法进行运行中处理,期待有专家学者们能彻底解决极板问题。

切换行业

切换行业

正在加载...

正在加载...