随着国家大力推广工业废水回用及零排放技术,经常在盐化工、氯碱化工、煤化工、湿法冶炼、制药等行业的工业废水零排放上会遇到同时含有氯化钠、硫酸钠组分的混合溶液或废水。这种废水如果直接进入蒸发结晶系统产生混盐,会产生大量的固体废弃物,固废处理成本高,经济性不好;分盐是减少末端混盐产品的最佳途径,如果能在蒸发结晶前,将混合溶液的组分分离,得到精制工业盐等级的单组分盐产品,则可用于工业生产,大大降低固废的处理成本。

针对含有氯化钠、硫酸钠组分的混合溶液分离,不同工况,通常采取下列几种处理工艺:

一、通过直接蒸发结晶得氯化钠与硫酸钠的混盐。

二、冷冻脱硝得十水硫酸钠,含有大量氯化钠及少量硫酸钠的母液去电解生产烧碱,芒硝熔融后蒸发得到纯度较高的无水硫酸钠。

三、盐硝联产,高温蒸发得硫酸钠,母液低温蒸发得氯化钠,部分母液外排;或高温得到氯化钠,母液低温蒸发得到无水硫酸钠,部分母液外排;或者高温蒸发得到无水硫酸钠,冷冻结晶析出芒硝与二水氯化钠的复盐,复盐熔融后返回原液池蒸发后重新得到无水硫酸钠,纯度较高的氯化钠母液蒸发得到氯化钠晶体,离心后的母液部分外排处理。

四、纳滤膜法,利用纳滤膜对硫酸根离子的高截留率,使得混合溶液经纳滤膜分离后得到高硫酸钠浓度的截留液和高氯化钠纯度的透过液,透过液进行后续的蒸发结晶得到氯化钠结晶盐,主要含有硫酸钠的截留液可以进行蒸发结晶回收硫酸钠,也可以回到前端的预处理,用于去除钙硬。

在工艺选择上,第一种工艺最简单,但仅得到混盐,经济价值不高。该工艺适合于除含氯化钠及硫酸钠外含有大量其他影响氯化钠与硫酸钠产品纯度的杂质,难以进行有效分离的工况,近些年化工厂的综合含盐废水上该工艺应用广泛。

第二种工艺相对简单,能得到较高纯度的芒硝并分离纯度较高的氯化钠溶液,该工艺尤其适用于氯化钠及硫酸钠含量均较高的工况,在氯碱工业应用最为广泛,国内浙江嘉化、泰山盐化、鲁西化工等众多氯碱企业均采用该工艺。缺点是芒硝储存与运输不方便,需要热融后重新蒸发得到无水硫酸钠,而芒硝的结晶热与溶解热都较大,需要消耗较多的冷量及蒸汽,能耗相对较高。

第三种两段工艺均为蒸发过程,能耗较第一种要高,但是能够有效分离氯化钠和硫酸钠产品。同时要求其他杂质含量较少,否则会偏离相图区域影响最终氯化钠与硫酸钠的纯度,增大母液的外排量。该工艺早期由瑞士苏尔寿研发成功并在八十年代引进国内,在盐湖化工领域得到了广泛推广,国内山西南风集团等最早在国内应用,为成熟工艺。

第四种工艺为膜法分离盐硝,不额外消耗能量,且纳滤为低压反渗透,不仅对硫酸根离子有很好的截留效果,对有机物和钙、镁等二价离子也有一定的脱除率,可以在截留硫酸根离子同时,进一步降低水质的COD和硬度,保证后续蒸发结晶系统的稳定运行。纳滤膜法分离氯化钠和硫酸钠混合溶液,具有工艺简单,能耗低,占地小和分离效果好等优点,以陶氏NF345纳滤膜为例,其对硫酸根离子的脱除率可达到99%以上,对氯化钠的截留率甚至为负。因此纳滤膜法现在在各种工业废水零排放上的应用都较为广泛。

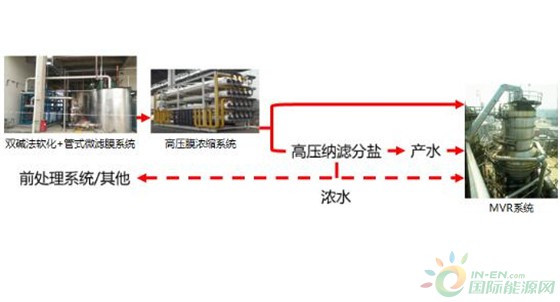

由于纳滤膜法分离盐硝的优势,且膜法分离氯化钠和硫酸钠混合溶液不受相图平衡的影响,合众高科根据工业废水的水质特点,以及废水零排放的工艺路线和工况,进行相应最合理的工艺选择,得出以下工业废水零排放的工艺路线。

切换行业

切换行业

正在加载...

正在加载...