煤粉制备除尘系统的危险性煤粉尘爆炸必须具备下述3个条件:(1)含尘浓度。系统中混合气体的煤粉浓度一般为400~500g/m3左右,高于爆炸的下限浓度,因此具备发生粉尘爆炸的条件。

(2)含氧量。高温烟气具有惰化作用,可以抑制爆炸的发生,从烟气发生炉出来的高温烟气氧含量应控制在10%左右,虽然已考虑了安全因素,但由于受工艺条件的限制,含氧量的控制不是一个稳态工况,即使是某一个时刻含氧量增加,高温烟气的惰化作用就会减弱,使爆炸的危险性增大。

(3)点火源。煤粉与高温气体的热交换过程不需要火源,但系统中潜在的点火因素很多,因为煤粉含水分很少,粒度很小,能够引发爆炸的点火能量很低,对于一般的煤质,粒径在300μm以下的煤粉尘,引燃其所需要的能量仅60mJ左右,诸如静电火花、摩擦升温、机械撞击、明火引燃、自燃等都可能引燃粉尘发生爆炸。

实际上,煤粉尘爆炸事故是比较常见的。迈尔兹窑煤粉制备除尘系统具有潜在的爆炸危险。

除尘系统的安全对策煤粉制备系统高温混合气体的煤粉浓度和氧含量都是与生产工艺相关的,硬性地改变两者或其中之一,都可能引起生产效率下降、生产成本提高或增加系统危险性。为提高除尘系统安全应采取以下途径:(1)抑制火源。系统及工作场所应禁止明火源,同时消除潜在火源,还应采取有效的除静电措施。系统内消除静电的产生几乎是不可能的,唯一的方法是消除静电的集聚,防止放电产生火花。应在设备与设备之间、设备与管道之间采取可靠的导电措施;除尘器应选用防静电滤料,并对系统进行静电接地;采取有效的消雷措施;设备和管道内部不应有凸、尖部位,以防出现尖端放电现象;系统内部应尽量减少运动部件,降低由磨擦产生的静电及造成物料温度升高的可能性。在工艺设计时应力求工艺简单化,系统内部应避免煤尘堆积,防止煤尘自燃。煤粉收集设备必须要求连续排灰,煤粉不能在除尘器内积存。除尘器前的管道应设计成倾斜走向,管道内风速要适当,避免集尘。

(2)严格控制温度。从生产工艺角度看,温度越高,热交换越迅速、充分,生产率越高;但从安全的角度考虑,温度越低越安全。系统中煤粉粒径很小,粉尘自燃温度较低。所以,合理地控制混合气体的温度,对系统的安全性特别重要。在除尘器前的管道上应设有连续检测混合气体温度的装置,并且应具有超温报警功能,以便系统出现突然升温时采取有效措施。

混合气体的露点温度应高于环境温度,为了防止除尘器外壁结露,通常在除尘器外部设计保温加热。设计、施工除尘器外部加热管、保温层时,应确保除尘器内壁温度均匀,且温度不应过高,一般高于露点温度10 ̄20℃为宜。当用于加热的热媒温度较高且温度不稳定时,应在除尘器外壁设多点温度检测装置,并具有超温报警功能。

(3)确保系统的密闭性。混合气体的含氧量都低于空气的含氧量,系统中混入空气会提高混合气体的含氧量,使混合气体失去惰化作用,增加爆炸的危险。由于冷空气的侵入,系统容易出现结露,造成除尘器无法工作,所以在设计上应避免外部空气进入系统。

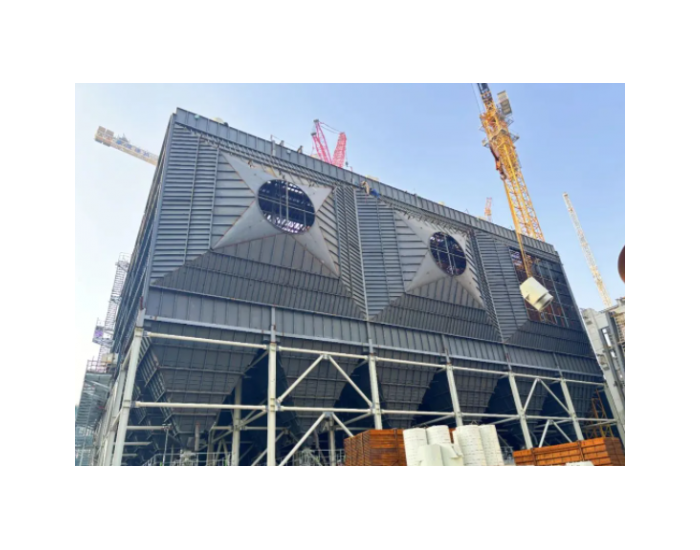

(4)除尘器的布置。煤粉制备系统的工艺布置比较紧凑,从安全角度讲,袋式除尘器与工艺设备布置在一起是不可取的,因为系统具有爆炸的危险性,除尘器是整个煤粉制备系统耐压强度最薄弱的设备,一旦发生爆炸事故将危及其他工艺设备,所以除尘器应放在敞开的构筑物内或露天设置,并且要远离高温、火源,防止煤尘自燃。

(5)采取有效的泄爆措施。尽管在设计上采取了上述预防性措施,但在生产过程中一些偶然性、突发性事件仍然不可避免。为了减少突发事故造成的危害,在煤粉收集系统和煤粉除尘器上设泄爆装置十分必要,并且应有足够的泄爆面积,使系统发生爆炸时产生的压力波能及时地从泄爆装置中释放,减少事故造成的损失,同时也防止次生事故的发生。

切换行业

切换行业

正在加载...

正在加载...