摘要:在改性沥青防水卷材的生产过程中,会产生大量

沥青烟气及苯并芘等有毒有害物质,传统的治理方法存在净化效率低下、二次污染等问题。本文介绍了一种新型沥青防水卷材生产

废气治理技术,即采用高压静电捕集与

光氧催化相结合的6级分体式处理工艺,可以实现沥青烟气的高效净化,且无二次污染。

随着我对环境保护力度的加大,各地陆续出台了更加严格的环境保护法律、法规和标准。传统粗放式、高污染的防水材料生产方式面临越来越大的环保压力。沥青类防水卷材生产过程中沥青的加热、搅拌、涂布过程会产生大量的工业粉尘和有害气体,对沥青烟气的收集和治理已成为长期困扰企业的两大难题,最为常见的现象是:企业花费了大量的资金与人力,也添嚣了环保处理设备,但是处理效果始终达不到环保要求的排放标准。为此,四川蜀羊防水材料有限公司联合河北洁天环保科技有限公司共同立项课题《沥青防水卷材生产废气治理系统技术》,针对沥青烟气中的污染物,采用高压静电捕集与光氧催化相结合的6级分体式处理工艺,实现了同时去除油、烟、味,该技术获得了2015年中国建筑防水行业“技术进步奖”三等奖。

1污染源分析

改性沥青防水卷材生产过程中产生的沥青烟气主要由液态焦油和气态焦油组成(熔点多为50℃左右、凝固点在0℃左右),主要成分为芳烃及杂环化合物,如苯并芘、苯并蒽、咔唑等,不仅有难闻的气味,而且对人体健康也有危害,尤其是以苯并芘为代表的多环芳烃大多有致癌风险。此外,粉料添加过程也会产生部分粉尘及各种附着于其上的小分子挥发物。沥青烟气处理的环保改进,必须从原材料、生产工艺、生产设备、收集方式和处理设备,全方位、多角度考虑。

2生产原材料

改性沥青防水卷材的主要原材料包括:沥青、溶剂油、改性剂、填充料等。目前,国内防水卷材生产企业多采用废机油作溶剂油、使用大量的废胶粉代替部分SBS改性剂、采用滑石粉作填充料,这些原材料正是污染产生的主要来源。因此,优选各种原材料是降低沥青类防水卷材烟气污染的关键。具体做法介绍如下:1)优先选用低烟、低温沥青,同时严格控制其加热损失指标(200℃的蒸发损失40.3%),从源头上降低排放浓度,为后续治理降荷。2)溶剂油应优先选用高沸点、低挥发分的基础油,同时严格要求加热损失、倾点、低温凝点等性能指标;杜绝使用废机油(使用废机油作溶剂油,不仅会造成严重的环境污染,还会导致改性沥青防水卷材质量下降)。3)改性剂尽量选用粉状热塑性丁苯橡胶SBS,少用或不用废胶粉(废胶粉中含有苯、硫化物等有害物);如确需添加部分胶粉,则应该采用细度6O目以上的脱硫胶粉。4)填充料以滑石粉为主,但应适当控制其添加量。

3工艺条件

沥青混合料温度应控制在200qC以内。生产工艺控制以低温搅拌、多次研磨分散为主(高温降黏、强制搅拌分散的工艺方式会导致沥青、油类、橡胶类低分子物质大量逸出)。根据笔者多年的生产实践经验,采用粒径较小的改性剂(如粉状SBS、60目以上脱硫胶粉),温度控制在180℃左右,粉料分散后经胶体磨研磨两遍时,沥青改性效果最佳。

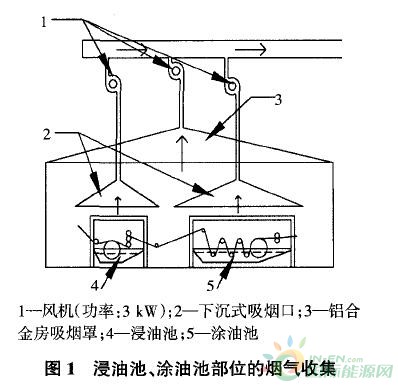

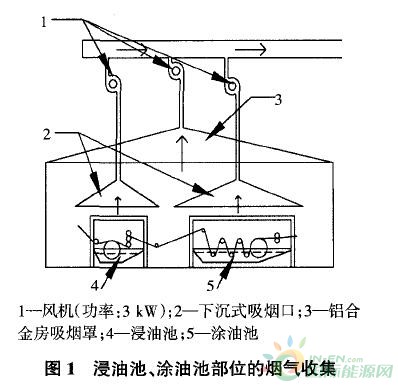

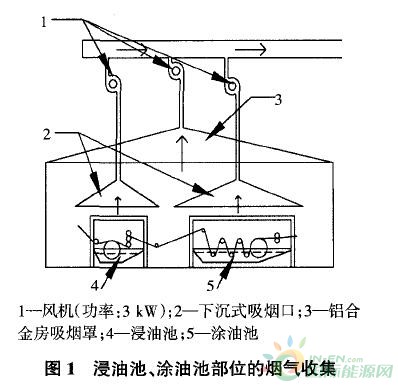

4环保集气系统

在沥青防水卷材的生产过程中,沥青烟气的主要产生点为浸油池、涂油池、搅拌罐等处。在生产车间浸油池、涂油池等易产生烟气的部位,设置负压式吸烟罩、下沉式吸烟口对烟气进行集中收集(图1),每个吸烟罩顶部安装一台变频调速风机,风机转速可根据烟气产生的大小进行调节。同时,吸烟罩收集后仍有少量散逸部分形成无组织烟气,通过设置铝合金房进行全密封,将无组织烟气搅拌罐自身密封性较好,只需在观察口加密闭烟气收集罩即可。烟气罩上部同样设置变频调速风机,风机风速根据烟气大小进行调节。烟气管道上安装止回阀门,阻止正压推送的烟气通过其他搅拌罐的烟道产生回流。需要注意的是,改性沥青防水卷材生产时,搅拌罐粉料添加多采用加料口直接添加的方式,这种添加方式会产生大量扬尘,这些扬尘会随环保管道内气流送人烟气处理装置,增大后续废气净化系统的处理负荷、降低处理能力。新型废气处理系统的粉料添加采用螺杆强制喂料的方式,基本杜绝了扬尘的产生,大幅降低了环保处理装置的负荷(图2)。

通过上述分析可以发现,老式环保集气设备单独依靠大功率风机负压吸气,烟气和新鲜空气进人量无法控制,无重点收集。而且,由于风量大、流速快,导致烟气处理不彻底等诸多缺陷。新型环保集气系统在每个收集点采用独立的变频调速风机,有针对性地对各个烟气产生点产生的烟气进行收集。同时,对烟气进行正压推送,减小风量、风速,以利于后端废气净化系统充分、完善、彻底地对污染物进行处理。

5废气净化系统

经烟气收集系统收集到的沥青废气还需采用适当的方法进行净化处理与回收,业内常用的方式是水喷淋吸收+活性炭吸附法。该工艺对颗粒物和沥青烟的处理效果基本达到国标排放限值40mg/m,但远高于北京地标规定的10mg/m,排放限值;而对苯并芘和非甲烷总烃的处理效果严重超标。新型沥青防水卷材生产线将沥青搅拌罐粉料添加方式改进为强制喂料后,大大减少了进入废气净化系统的粉尘等颗粒物总量。在前工序、设备等系统大幅减少污染物的同时,配合采用高压静电捕集与光氧催化相结合的6级分体式处理工艺,实现了沥青烟气的达标排放(图3)。

1)烟气喷淋冷凝塔。沥青烟气中含有的粉尘、油,采用喷水雾的方式以增大烟气颗粒直径,并将烟气中部分污染物转移到喷淋液中。烟气管道也安装喷淋装置,主要作用足冷却烟气,并把部分油污和颗粒物冲洗下来,防止管道堵塞,同时起到防火作用。

2)水汽分离塔。利用多孔介质,对沥青废气进行预处理,如拦截过滤颗粒物和油,使沥青烟气中的焦油细雾液滴相互碰撞、吸附、沉淀,为高压静电废气净化器提供一个高效的运行环境。

3)湿式恒流高压静电废气净化器。高压静电废气净化器主要是利用静电作用产生高能电子自由基活性粒子,激活、电离、裂解沥青废气中的烟及残留的油等组分,使其分子链断裂,分解成小分子,从而达到净化目的。

4)布袋过滤塔。布袋过滤塔内置200条采用纤维编制的布袋,并利用这些布袋捕集沥青废气中的固体颗粒物,布袋长度为6in,单次过滤面积可达450m以上。作用原理是:粉尘颗粒在经过滤布纤维时,在惯性作用下与纤维碰撞而被拦截,粉尘被阻留的同时气体得到净化,为后续光氧催化装置提供一个高效的运行环境,也保证了最终排放气体内的颗粒物指标满足标准要求。布袋过滤塔带有自动反吹系统,自动反吹时采用瞬问高压气流,不会对管道内废气造成回流。

5)光氧催化净化塔。光解催化净化塔利用高能高臭氧uV—c光束与空气中的氧反应产生臭氧,再通过臭氧与恶臭化合物进行氧化反应,生成水和氧等低分子化合物,烟道中的异味也随之消除。整个分解氧化过程可在l~3S内完成。光解催化净化设备能高效去除各种挥发性有机物(VOC)、无机物、硫化氢、氨气、硫醇类主要污染物以及各种恶臭气体,除味效率最高可达95%以上。光氧催化净化塔内采用120根150W的高臭氧紫外直灯管,灯管长度为1m,使用寿命可达16000h。灯管材质为石英玻璃,耐高温可达1200℃。灯头材质为陶瓷,耐高温可达200℃。

6)臭氧中和罐。利用高浓度臭氧对沥青废气中的恶臭气体进行分解后,气体中会有部分过量臭氧需在排放前完全消除。因此,在环保废气处理设备的最后工序设置臭氧中和罐,通过双层处理工艺中和过量的臭氧:一是往中和罐中通人新鲜空气,通过空气流动,冲淡臭氧浓度,最终实现消除;二是在中和罐内通导热油,加温到100oC左右后恒温,在此温度条件下臭氧会迅速还原成氧气。

6环保效益分析

老式水喷淋+活性炭吸附法与新型电捕+光氧法对沥青废气的处理效果对比见表1。可以发现,新型环保处理设备对颗粒物、沥青烟、苯并芘、非甲烷总烃等污染物的处理效率全部达到95%以上,均超过老式水洗处理法。同时,新型环保废气处理系统不使用活性炭,不会造成二次污染。

7结语

新型废气净化系统采用电捕与光氧化相结合的6级分体式处理工艺,通过优先选用环保原材料,从源头上减少粉尘、烟气等污染物的产生,配合集气罩等收集方式和电捕+光氧法的后续处理,不仅大大降低了能耗,还提高了环保设备的处理效率。该处理工艺处理过程无任何机械动作,无需专人管理,只需定期检查,因而运行成本较低、资源消耗少,且不会产生二次污染,节约了治理资金。

.jpg)

.jpg)