摘要:

脱硝催化剂的寿命管理是降低脱硝成本、保证脱硝效果的重要手段。再生催化剂与新催化剂均存在寿命管理的问题,且采用的寿命管理技术不同。结合失活催化剂的特性及失活原因,从再生生产工艺的设计与实施、再生催化剂的运行、停机检修等多个方面,详述了再生催化剂寿命管理技术和应用全过程,为燃煤电厂实施失活脱硝催化剂的再生及再生催化剂的应用提供了参考。

关键词: 寿命管理; 脱硝; 催化剂; 再生

引言

脱硝催化剂的寿命管理是一项复杂的技术,通过对电厂设备的运行调整、氮氧化物( NOx) 排放的要求、燃煤煤种的选择和

脱硝系统运行技术等因素进行综合评估,可优化脱硝催化剂的选择,较大程度地延长催化剂的使用寿命,并在保证脱硝效果的前提下实现良好的技术经济性。失活催化剂的产生是选择性催化还原法(

SCR) 脱硝催化剂寿命管理技术无法回避的问题。再生利用是处置失活催化剂的重要方式,它的使用也存在寿命管理的问题。与新催化剂寿命管理技术不同,催化剂再生前已经在复杂工况下长时间高温运行,其运行情况、失活原因、再生工艺等因素对于再生催化剂寿命有重要影响。在国外,寿命管理理念已充分融入选择性催化还原技术,而国内脱硝催化剂寿命管理技术的工业应用尚处于初级探索阶段。本文结合催化剂的失活及其再生应用全过程,重点介绍了再生催化剂寿命管理技术,为燃煤电厂实施脱硝催化剂再生提供参考。

1 再生前技术分析

1.1 运行情况评估

燃煤机组负荷浮动、煤种变化、燃烧方式调整、技术人员水平等都会影响烟气参数,导致 SCR 脱硝系统的实际运行工况与设计值存在偏差。此外,由于国内 SCR 脱硝技术研究及应用较落后,在脱硝系统工程设计、施工和催化剂采购过程中也可能存在技术偏差。

例如,当煤质与设计煤种一致时,部分机组仍出现比较严重的失活催化剂堵灰问题,这很可能是由于新催化剂在采购时节距选型失误所致。催化剂节距等几何参数一经确定,将无法在再生过程中改变,这就需要电厂选用煤质更好的低灰煤并加大吹灰强度,方能降低堵灰对催化剂的影响,延长催化剂的使用寿命。因此,若想提高再生催化剂的寿命管理技术,需要对催化剂再生前的机组运行状况,尤其是实际工况与设计值间的偏差,有较为详细的了解。

1.2 失活原因分析

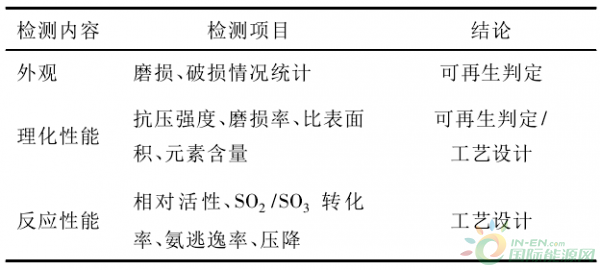

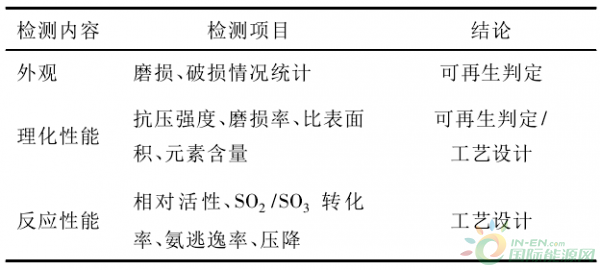

SCR脱硝催化剂的失活类型可分为物理失活与化学失活。常见的物理失活包括破损、磨损和堵孔,常见的化学失活包括中毒和烧结。破损、烧结的催化剂不可再生,而其他类型的催化剂失活则需要检测相关指标后才能确定是否可以再生。例如,机械强度比较弱的催化剂即使外观完整,但再生后在高尘环境中可能出现破损甚至坍塌,无法保证脱硝效果。此外,不同失活类型的催化剂再生工艺也有差别。因此,需要对失活催化剂进行多项性能检测( 见表 1) ,以判定失活催化剂是否可再生,并为可再生催化剂的再生工艺设计提供依据,保证再生后催化剂的活性得到有效恢复、活性衰减速度与新催化剂相当。

表 1 失活催化剂检测项目

1.3 再生工艺设计

由于催化剂的运行工况不同,催化剂的失活原因、失活程度也有差别,因此需要设计针对性的再生工艺,以最大程度清除催化剂中的有毒有害物质。尤其在机组运行情况评估中,发现机组存在扩容、超低排放改造、深度调峰等重大调整时,脱硝系统运行工况会随之发生较大变化,仅将催化剂活性恢复至新催化剂水平并不能满足运行需求。此时,需要对催化剂进行拓宽温度窗口、抗中毒等改性再生,从而使其在运行工况变化时仍能达到脱硝性能最优化。

2 再生生产工艺控制

2.1 保证机械强度

为保证再生过程中催化剂的机械强度,采用近中性清洗液对催化剂进行清洗,并在保证清洗效果前提下尽可能缩短清洗时间,减少洗液、鼓泡、超声等对催化剂基体机械强度的影响。此外,催化剂进行热处理时,应严格控制失水速率,防止因水分挥发过快等原因产生的热应力导致的催化剂微观结构的破坏,甚至出现宏观裂纹。

催化剂的磨损多出现在迎风面,对迎风侧进行端部硬化处理是提高催化剂抗磨损能力的重要手段,端部硬化液的选择也十分重要。但只含硬化助剂的端部硬化液,虽然可增强催化剂的抗磨损能力,但会使经硬化处理的催化剂损失脱硝活性。因此,需要采用具活性的端部硬化液,在提高催化剂抗磨损能力的同时保证其脱硝性能不受影响。

2.2 控制活性衰减速率

再生过程中,应将催化剂中有毒有害物质含量作为重要的质量控制指标。有毒有害物种在再生催化剂残留过多,会迁移并导致催化剂快速失活。为了有效抑制这一问题,需要根据有毒有害物质的物化特性,设计形成多重的清洗再生方式,使其在再生催化剂中的含量降低至新催化剂的水平。此外,还需要根据活性组分的热分解性质,确定合理的再生催化剂煅烧温度。合理控制煅烧温度可调整活性组分前驱体的分解程度,及其在催化剂中的微观形态,使活性组分处于高活性状态并均匀分散在催化剂表面及微孔结构中。高活性且均匀分散的活性物种可有效延缓催化剂的活性衰减速率。

3 再生催化剂运行管理

3.1 喷氨控制

喷氨量对于脱硝效果有直接影响: 氨氮摩尔比过低则 NOx脱除效率不能满足要求,氨氮摩尔比过高则造成氨逃逸超标和硫酸氢铵的沉积。影响氨氮摩尔比的因素主要有氨气喷入量、流场分布等。所以,脱硝系统运行技术人员应将每周的喷氨量进行记录对比,防止喷氨过量或喷氨不足等问题的出现;同时对流场分布进行评估,使氨气与烟气均匀混合,从而避免局部氨氮摩尔比与设计值偏差过大。

3.2 温度控制

为保障脱硝系统的安全稳定运行,催化剂厂家一般都设定了最低喷氨温度和限制喷氨温度。当烟气温度低于最低喷氨温度时,应及时停止喷氨,脱硝系统退出运行; 当烟气温度低于限制喷氨温度时,应尽量缩短低温运行时间( 一般小于 10 h) ,并及时拉高负荷,使烟气温度升高至 300 ℃以上,使高温运行与低温运行的时间相同,促进硫酸氢氨的高温分解。综上,应注意观察烟气温度变化情况,以及时调整脱硝系统的运行状态。

3.3 积灰控制

我国脱硝反应器主要采用高灰布置方式,烟气中的粉煤灰容易沉积在催化剂防尘网及孔道中,如果不及时清除,会导致催化剂堵塞,影响脱硝效果。为了控制积灰,首先在产品验收时应严格控制蜂窝式再生催化剂的通孔率,每个模块的通孔率应保持在 98% 以上。其次利用脱硝系统各催化剂层配置的吹灰装置对积灰进行清除。常见的吹灰装置为蒸汽吹灰和声波吹灰。其中,蒸汽吹灰器为间歇式运行,要设定合理的清灰运行流程; 声波吹灰器为连续运行,操作则较为方便,但需要加强设备的维护保养。最后,需加强对脱硝催化剂层、空预器差压的监视,当其压力升高时,应加大吹灰力度,强化吹灰效果。

4 停机检测

4.1 催化剂性能评估

由于实际运行工况复杂多变,再生催化剂活性衰减速率可能与设计曲线出现偏差,因此至少每年每层须取 1 根抽样单元进行性能检测。以检测结果为依据,对催化剂寿命进行评估,并制定合理的催化剂运行、更换方案。本文采用浙江浙能催化剂技术有限公司引进的美国康美泰克公司的先进检测平台,并率先以企业标准的形式在浙江省能源集团实施催化剂寿命管理理念的规范化。

4.2 催化剂破损统计

脱硝催化剂的机械寿命一般按照 10 年设计。但其失效受烟气条件影响较大,且多具有不可逆性。与新催化剂相比,再生催化剂已运行了 1 ~ 2 个化学寿命周期,机械强度有所降低,更容易出现破损。停机时,应及时统计催化剂破损情况并安排更换,保证NOx达标排放; 同时要分析催化剂破损原因,以便优化运行方式来延长催化剂使用寿命。

4.3 脱硝系统设备整体检查

脱硝工艺系统包括供氨系统和反应器系统,其中反应器系统对于脱硝系统的性能至关重要。在停机检修期间,需要对反应器各设备进行维护保养,保证喷氨量可控、流场分布均匀、积灰清理及时等,具体检修设备及项目见表 2。

表 2 脱硝反应器关键部件停机检修项目

5 结论

再生催化剂寿命管理技术的研究及工业应用对于燃煤电厂安全稳定运行及降低脱硝成本具有重要意义,但在国内还未引起足够的重视。本文结合催化剂的失活及其再生应用全过程,重点介绍了再生催化剂寿命管理技术,为燃煤电厂实施脱硝催化剂再生及再生催化剂的应用提供参考。

(1)再生前需要对失活催化剂性能、机组运行情况进行综合评估,为机组及脱硝系统运行方式优化、再生工艺设计提供依据。

( 2)再生生产中,应采取温和、高效的再生方法,在清除有毒有害物质、恢复催化剂活性的同时,保证催化剂机械强度不明显降低,并降低催化剂的活性衰减速率。

( 3)再生催化剂运行管理期间,需要严格控制氨氮摩尔比、烟气温度、积灰情况等,保障脱硝系统的安全稳定高效运行。

( 4)每年需对催化剂进行停机抽样检测,对催化剂性能和破损情况进行统计分析,对设备进行检查维护,优化脱硝运行管理技术水平,保障机组 NOx达标排放。