摘要:通过

循环流化床锅炉

空预器积垢和除尘器结晶的成分分析,得出造成空预器堵塞的主要原因是形成了硫酸氢氨。提出可以通过调整雾化喷枪、燃烧调整和优化吹灰器运行方式等手段改善空预器的堵塞情况。

1 概况

1.1机组运行情况

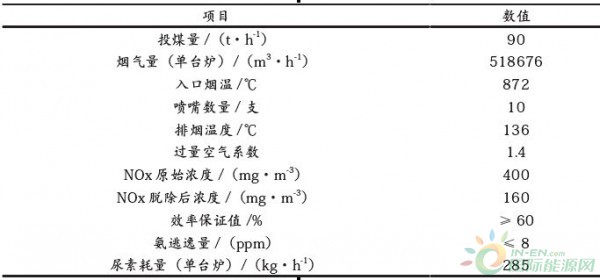

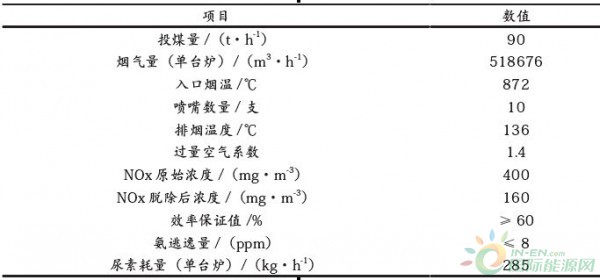

某电厂2×150MW发电机组配置两台480t/h超高压、高温、一次中间再热的循环流化床锅炉,锅炉型号为UG-480/13.7-M3。采用石灰石炉内脱硫,循环物料的分离采用2个蜗壳式高温绝热旋风分离器;在尾部烟道布置有管式空气预热器。系统采用SNCR技术脱硝,主要设计参数见表1。

表1 SNCR脱硝主要设计参数表

行一段时间后,发现炉膛负压波动增加,空预器烟气侧进出口差压增大,同时送/引风机、一次风机电流均有所增大,风机电耗增加。在冬季或低负荷运行时更加严重,空预器阻力过大,停炉检修发现空预器堵塞严重。

1.2原因推测

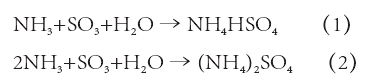

通过资料和软件模拟结果可知,空预器阻力会随着氨逃逸率的增加而增大,这是因为在SNCR烟气脱硝反应过程中,过量的NH3和烟气中的SO3(由SO2氧化而来)在一定条件下会形成NH4HSO4(ABS)和(NH4)2SO4(AS),主要反应式如下:

S是一种干燥粉末状物质,不会粘附在设备上,通过吹灰可以去除。而ABS是一种粘稠状固体,具有吸湿性、腐蚀性和粘性,其粘附在设备表面很难被清除。有动力学研究表明ABS的形成速率远高于AS,因此在实际运行中,ABS的量远大于AS的量。空预器作为一种热交换器,其表面的温度梯度极易促进反应(1)正向进行,特别是在低温段非常容易形成ABS,吸附烟气中大量飞灰成为空预器积垢,引起空预器阻力增加、低温段堵塞和腐蚀,对引风机也会造成较大影响,增加能耗。

2 空预器堵塞现场情况

检修时打开空预器,见到蓄热片被大量干燥积灰覆盖(见图1),质地松散可以去除,将这层积灰去除后,可以看到蓄热片上粘附着灰黑色质地较硬的积垢(见图2),无法轻易去除。在除尘器净气室壁上也见到质地紧致,黏结性强的白色结晶(见图3)。

图1 空预器积灰

图2空预器蓄热片积垢

图3 除尘器净气室结晶

3 堵塞物成分分析

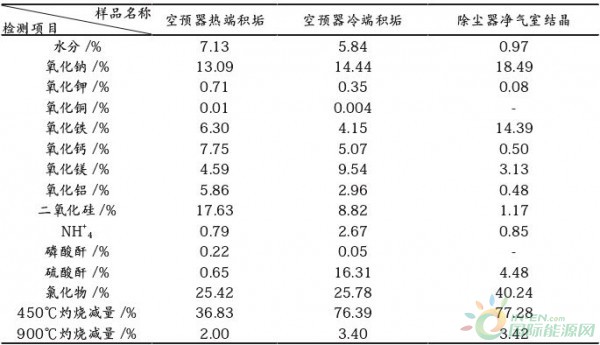

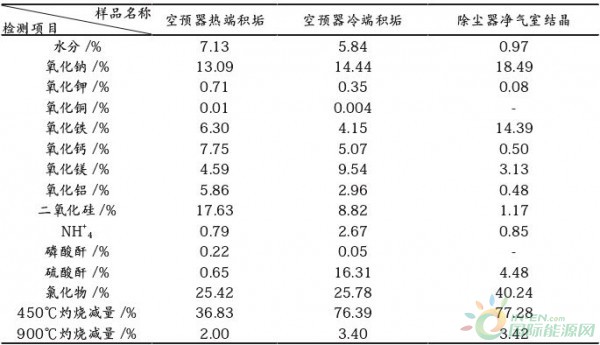

将空预器积垢及除尘器净气室结晶取样做成分分析,结果见表2。

表2 积垢和结晶成分分析

空预器热端积垢、冷端积垢和除尘器净气室结晶的硫酸酐含量分别为0.65%、16.31%和4.48%;NH+4含量分别为0.79%、2.67%和0.85%;与空预器热端积垢相比,空预器冷端积垢和除尘器净气室结晶中硫酸酐和NH+4含量都比较多,可以认为积垢和结晶是由于烟气中的SO3和逃逸的NH3发生反应生成的。

450℃灼烧减量分别为36.83%、76.39%和77.28%;900℃灼烧减量为2.00%、3.40%和3.42%,可知在450℃空预器冷端积垢和除尘器净气室结晶分解较多,而ABS的分解温度为450℃,再次证明积垢和结晶的主要成分为ABS。

4 解决建议

鉴于积垢产生的原因,在运行中可以采取以下方式,减少ABS的生成,进而减轻空预器的堵塞情况。

4.1调整雾化喷枪

可以经由软件模拟或者现场试验的结果选择合适的喷入点,通过调整雾化喷枪的雾化压缩空气压力,喷枪数量、位置,喷嘴形式等手段提高雾化颗粒的穿透能力和覆盖面积,最大限度地保证反应的均匀性。减少氨逃逸的可能性。

4.2燃烧调整

将构建燃烧仿真模型和锅炉燃烧调整实验结合,获取锅炉效率与省煤器出口NOx排放浓度二者兼顾的运行优化策略,降低氨逃逸量。

4.3优化吹灰器运行工艺

降低ABS对AS的吸附,AS可以通过吹灰手段去除,所以要严格按照厂家提供的设定时间进行吹灰,同时保证吹灰器的吹灰蒸汽压力和温度达到定值,在发现空预器差压有升高的趋势后加大吹灰频次;吹灰前必须保证疏水时间,防止液滴进入空预器。