摘要:某

燃煤热电厂采用SNCR-SCR耦合脱硝+布袋除尘+湿法石灰石-石膏烟气脱硫+湿式静电除尘的组合工艺对原烟气净化设施进行改造,以实现烟气污染物的超低排放。随机抽取1个月的污染物排放数据进行分析,结果表明:SO2排放浓度非常低,平均浓度仅为6.32mg/m3,应进一步优化控制参数实现经济运行。NOx排放浓度稳定,98.2%的时段排放浓度<50mg/m3,但氨逃逸控制不理想。经过湿法脱硫和湿式静电除尘后,96%的时段粉尘排放浓度<2.5mg/m3。综合分析,组合工艺是一种适合燃煤烟气

超低排放改造的可靠工艺。

0 引言

近年来,我国大气污染呈现复合型特征,雾霾问题日益突出。而燃煤烟气排放的粉尘、二氧化硫( SO2) 和氮氧化物( NOx) 等是最主要的雾霾前驱体。控制燃煤过程排放的大气污染物成为解决雾霾问题的重要举措。为推进煤炭清洁化利用、改善大气环境质量,环境保护部、国家发改委、国家能源局联合印发了《全面实施燃煤电厂超低排放和节能改造工作方案》和《关于实行燃煤电厂超低排放电价支持政策有关问题的通知》,即要求火电厂燃煤锅炉在末端治理过程中,采用多种污染物高效协同脱除集成系统技术,使其大气污染物排放浓度符合燃气机组排放限值,即粉尘、SO2、NOx排放浓度( 基准含氧量为6%) 分别不超过5,35,50mg /m3。

随着DB33 /2147—2018《燃煤电厂大气污染物排放标准》( 超低排放) 的提出,有必要采用全新的“协同治理”技术应对全新的环保形势。对于粉尘来讲,当粉尘排放浓度要求达到≤10mg /m3,甚至≤5mg /m3 时,仅在湿法脱硫前采用高效除尘器的工艺方案是不能满足要求的,需要在脱硫后进一步安装湿式静电除尘器。目前常见的超低除尘技术有低低温静电除尘( 低温省煤器) 、布袋除尘、电袋除尘器等。当前烟气脱硫多采用石灰石-石膏湿法工艺,主流的脱硫改造可采用单塔技术( 包括喷淋空塔、托盘塔、单塔双循环等技术) 和串联塔技术。对于燃用中低硫煤的火电机组,通过优化吸收塔设计,提高吸收塔液气比( 增设喷淋层,提高浆液循环泵流量) 或者采取增强气液传质措施( 增设托盘持液层、湍流层、聚气环等) ,可大幅提高吸收塔的脱硫效率,满足超低排放要求。而串塔改造方案可以通过控制一、二级吸收塔的pH值实现分区控制。一级吸收塔低pH 值运行,利于石膏氧化结晶; 二级吸收塔高pH 值运行,利于高效脱硫。NOx控制采用低氮燃烧技术和

烟气脱硝技术相结合的综合防治措施,低氮燃烧技术作为燃煤电厂NOx控制的首选技术,主要有低氮燃烧器、空气分级燃烧技术和燃料分级燃烧技术等,烟气脱硝技术以高效SCR为主。

在超低排放技术的实际应用中,现场情况复杂,在工艺和技术上并没有统一标准,需要根据实际情况进行针对性的设计。本文基于某燃煤热电厂2 ×130 t /h循环流化床锅炉超低排放改造工程,随机选取其在网连续运行30d的烟气污染物排放数据( 720个时段) ,对改造后SO2、NOx和粉尘的数据进行详细分析,研究其排放特性,为燃煤热电厂超低排放改造提供工程解决方案和数据支撑。

1 工程概况

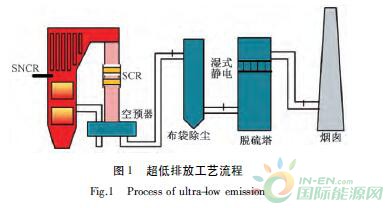

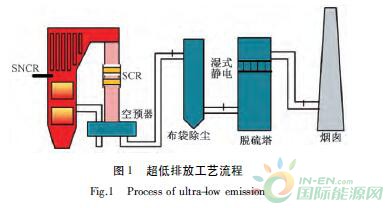

该热电厂原有的烟气处理流程为: SNCR脱硝→静电除尘器→石灰石-石膏烟气脱硫。但原有静电除尘器的内极板、极线、壳体以及烟道在长期运行过程中均已存在较大程度的腐蚀,所以采用全新的布袋除尘器替换原有的静电除尘器。原有石灰石-石膏烟气脱硫装置的SO2排放设计值为200mg /m3,与SO2超低排放要求有较大的差距,需要进行改造。脱硫改造仍采用石灰石-石膏烟气脱硫工艺,按照两炉 塔配置,在现有3层喷淋基础上增加1层喷淋,并更换原有3 层喷淋层全部喷嘴( 上下双向) ,同时将除雾器更换成1层管式+两级屋脊除雾器,最后在脱硫塔顶加装立管式湿式电除尘器。另外,原有的SNCR脱硝NOx的设计排放值为100mg /m3,无法满足超低排放要求。为此,脱硝改造采用“SNCR 优化+SCR( 1 层催化剂) ”耦合脱硝工艺。最终该企业确定实现超低排放的技术方案为SNCR脱硝+SCR脱硝+布袋除尘+石灰石-石膏湿法烟气脱硫( 两炉1塔) +湿式静电除尘器( 两炉1 塔) ,工艺流程如图1所示。

2 改造效果

2.1 脱硫效果分析

2.1.1 SO2排放浓度

脱硫后SO2排放浓度较为稳定( 图2) ,仅有21个时段超过35mg /m3 的排放标准,占总时段的2.9%。而且SO2排放浓度控制得很低,30d 内平均浓度仅为6.32mg /m3。如表1 所示,SO2排放浓度<10mg /m3 的时段占81.7%,甚至<5 mg /m3 的时段也占65.1%。

经分析计算,脱硫过程中钙硫比约为1.07,显示没有过多的脱硫剂加入。但脱硫过程中液气比>15,且没有根据入口烟气条件进行调节,导致SO2出口浓度很低。虽然从环保指标上看,低SO2排放浓度有助于SO2总量减排,但对脱硫系统运行的经济性和综合社会效益是不利的。所以须加强脱硫过程的自动控制,实现过程参数的优化,降低能耗物耗,达到高效和经济运行。

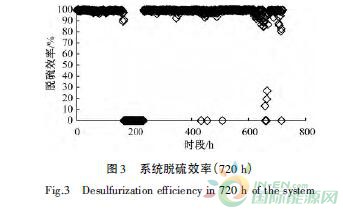

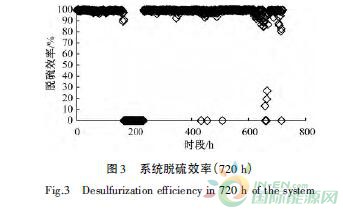

2.1.2 脱硫效率

本脱硫系统的设计效率为98. 9%,如图3 所示。可知: 脱硫效率多数时段维持在99%以上。此时,企业的调控空间很小,这导致了最终的SO2排放浓度都控制在很低的水平。但有部分时段脱硫效率出现了异常的低值,经核查该时段进口SO2表计出现故障而无法获取准确的进口SO2浓度。由于烟气初始条件波动,把98. 9%的脱硫效率作为控制指标的实际意义小,而应该把考察的重点放在如何稳定实现SO2的超低排放,并通过优化控制参数来实现经济运行。同时需要进一步加强SO2表计的维护和保养,以获取准确的排放数据。

2.2 脱硝效果分析

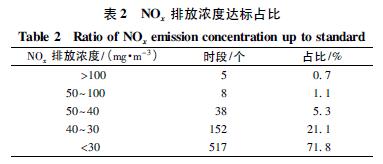

2.2.1 NOx排放浓度

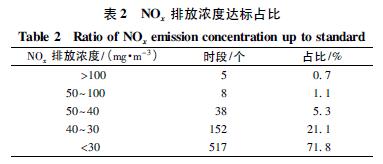

如图4 和表2 所示,NOx排放浓度较为稳定,98.2%的时段NOx排放浓度< 50mg /m3。而NOx>100 mg /m3的情况是氨水泵出现问题,氨水无法注入所致。总体来看,30%左右时段的NOx排放浓度>30mg /m3,NOx的平均浓度为24. 6mg /m3,所以省煤器后面的烟道内加装1 层SCR 催化剂对于高效脱硝仍存在一定的不足,后续应再增加1 层催化剂。

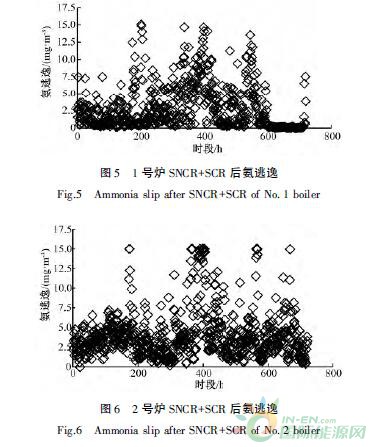

2.2.2 SNCR+SCR 后氨逃逸

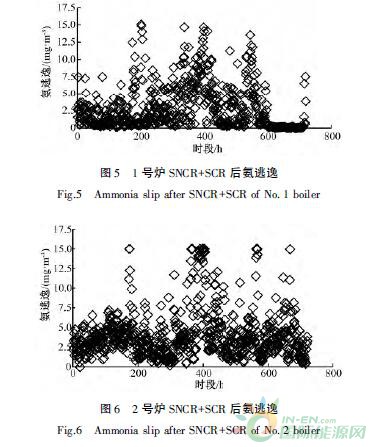

虽然NOx排放浓度符合超低排放要求,但氨逃逸控制并不理想,超标情况较多( 见图5、图6) 。氨逃逸的技术指标为2.5mg /m3,1号炉氨逃逸的平均浓度为2.78mg /m3,超标比例达到38.3%; 2 号炉氨逃逸的平均浓度为4.10 mg /m3,超标比例达到65.6%。根据氨氮比( NH3 /NOx) 计算,1、2号炉的氨氮比分别达到1.99 和1.87。因此,在SNCR+SCR耦合脱硝过程中,仍需严格控制氨投加量,进一步优化SNCR中喷氨量。

2.3 除尘效果分析

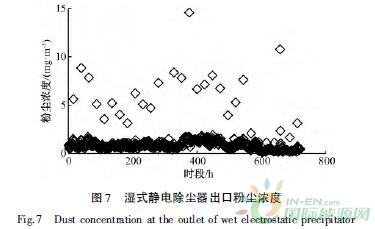

2.3.1 湿电出口粉尘浓度

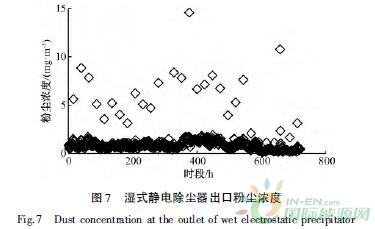

由于布袋除尘后未设置专门的粉尘在线监测系统,所以仅对湿式电除尘后的烟气中的粉尘浓度进行分析。经过布袋除尘、湿法脱硫和湿式电除尘后,粉尘排放浓度整体达标( 图7) 。可知: 大多数时段粉尘排放浓度<2. 5 mg /m3,但仍有2. 5%的时段粉尘排放浓度>5mg /m3的排放标准。根据人工监测分析,布袋除尘效果不佳,可能是导致尾部粉尘超标的重要原因。

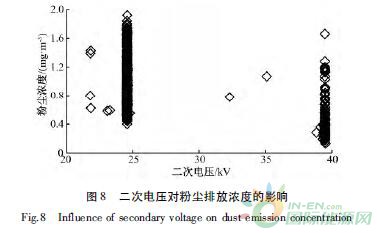

2.3.2 湿式静电除尘器二次电压对粉尘排放浓度的影响

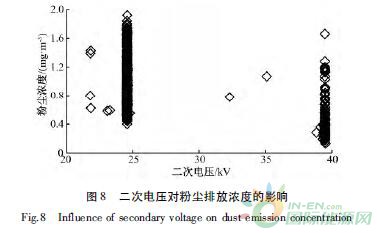

从湿式静电除尘器对粉尘的脱除效果来看,随着二次电压的升高,粉尘脱除效果有一定改善,但提高幅度有限。在25kV 二次电压下,粉尘排放浓度为0.4~1.8mg /m3,而当二次电压增加到40kV 时,粉尘排放浓度为0.2~1.0 mg /m3。

3 结论

1) 某燃煤电厂烟气超低排放改造后,运行1个月内SO2排放浓度仅有21个时段超过35mg /m3,占总时段的2.9%。且SO2排放浓度控制得很低,平均浓度仅为6.32 mg /m3。总体上脱硫效率已控制到位,但由于烟气初始条件波动大,把高脱硫率作为技术指标的实际意义小,而应重点实现SO2的稳定超低排放,并通过优化控制参数来实现经济运行。

2) NOx排放浓度稳定, 98.2%的时段NOx排放浓度<50mg /m3。湿法脱硫对NOx没有显著脱除效果,脱硫后烟气中NO2在NOx中比例有所提高。SNCR+SCR 后氨逃逸控制不理想,超标情况较多,在SNCR+SCR 耦合脱硝中NH3 /NOx的控制需更加严格。

3) 经过布袋除尘、湿法脱硫和湿式静电除尘器后,绝大多数时段粉尘排放浓度都在2.5mg /m3 以下,但湿式静电除尘器的除尘效果并不显著,后期研究将结合实际工况进一步优化湿式静电除尘器运行参数,实现其高效和经济运行。