摘要:通过生产应用实例详细列举了石灰-石膏湿法脱硫工艺+石膏雨及粉尘颗粒物捕捉装置对烟气达标排放的相关数据,证明其对

烟气脱硫除尘达标排放的良好效果。

随着我国对大气污染治理力度的逐步深入,传统制砖行业简易的脱硫、除尘装置已不能适应现行的环保排放标准。笔者走访了江苏、河南、安徽、山东、河北、山西等地上百家砖瓦制造企业,进行了实地的考察与调研,各地采用的技术五花八门,甚至直排、偷排的现象屡见不鲜,大多数的脱硫、除尘装置不能正常运行或标排放,有的砖瓦企业甚至更新换代了几次脱硫、除尘装置依然达不到现行的环保排放要求。近年来各地环保工作组不断地深入企业检查使得砖瓦企业不断地停产整顿,给企业造成了巨大的经济损失,也给整个

砖瓦行业的有序发展带来了影响。为此,真正让砖瓦企业找到一条合适的治理发展途径,避免企业的重复投资,是当前迫在眉睫的工作。

根据在考察调研阶段掌握的情况后,承建了邯郸市某公司的两烘两烧隧道窑的脱硫、除尘

超低排放项目,现将该项目的实施过程介绍如下:

1 项目概况

项目名称:2×25万块/天隧道窑脱硫除尘工程;

项目建设单位:邯郸市某公司;

项目地址:邯郸;

工程总投资:560万元。

2 隧道窑参数(表1)

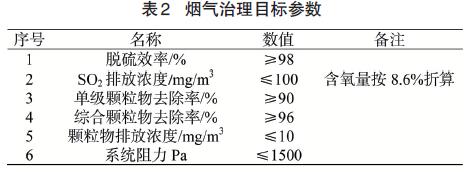

3 设计治理目标(表2)

4 工艺选择

脱硫系统采用石灰-石膏湿法工艺,以氢氧化钙为脱硫剂,副产物为石膏,产生的石膏掺到制砖原料中进行消化(比例0.5%),实现了废物利用循环经济的模式。

除尘系统选用-石膏雨及粉尘颗粒物捕捉装置,其工作原理如图1所示。

工作原理及应用:从脱硫塔烟气出口夹杂石膏雨及粉尘颗粒物的烟气进入到除尘塔,除尘塔内由316L不锈钢网组成的冲击孔,在喷淋泵的作用下网孔上形成密密麻麻的水膜,当烟气通过网孔时与网孔上的水膜形成撞击,粉尘颗粒物被捕捉下来,含水的净烟气通过除雾器从烟囱排放。该装置已在钢铁、建材、锅炉等行业上应用,实践证明该装置单级除尘效率可达90%以上,与脱硫系统配合使用效率高达98%以上,其设备投资仅是湿式电除尘的一半,运行与维护费用极低,是替代湿式电除尘最理想的产品。

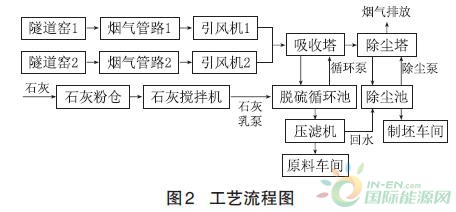

5 脱硫除尘工艺流程及脱硫机理

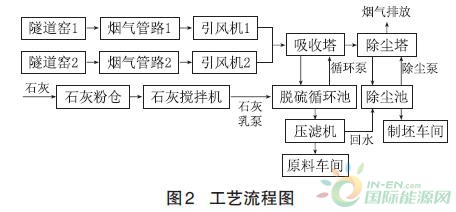

5.1 工艺流程(图2)

5.2 脱硫机理

石灰-石膏湿法脱硫工艺脱硫过程的主要化学反应为:

在脱硫吸收塔内,烟气中的SO2首先被浆液中的水吸收,形成亚硫酸,并部分电离:

SO2+H2O→H2SO3→H++HSO3-→2H++SO32-

与吸收塔浆液中的Ca(OH)2 反应生成CaSO3·1/2H2O细颗粒:

OH-+H+→H2O

Ca2++SO32-→CaSO3·1/2H2O↓+H+

CaSO3·1/2H2O被鼓入的空气中的氧氧化,最终生成石膏CaSO4·2H2O:

HSO3-+1/2O2→H++SO42-

Ca2++SO42-+2H2O→CaSO4·2H2O↓

上述反应中第一步是较关键的一步,即SO2被浆液中的水吸收。根据SO2的化学特性,SO2在水中能发生电离反应,易于被水吸收,只要有足够的水,就能将烟气中绝大部分SO2吸收下来。但随着浆液中HSO3-和SO32-离子数量的增加,浆液的吸收能力不断下降,直至完全消失。因此要保证系统良好的吸收效率,不仅要有充分的浆液量和充分的气液接触面积,还要保证浆液的充分新鲜。上述反应中第二和三步其实是更深一步的反应过程,目的就是不断地去掉浆液中的HSO3-和SO32-离子,以保持浆液有充分的吸收能力,以推动第一步反应的持续进行。

pH值对系统的影响:低pH吸收液,对二氧化硫吸收能力较差。高pH值吸收液对二氧化硫吸收能力较强,亦对二氧化碳有较强的吸收能力,由于烟气中含有大量的CO2,用所制备的脱硫剂溶液洗涤气体时,首先发生的CO2与脱硫剂的反应导致了吸收液pH值的降低。当pH值降至7以下时,发生吸收SO2的吸收反应。当溶液的pH值低于4时,此时几乎不可能继续与SO2起化学反应。此外,高pH会使增加脱硫产物亚硫酸钙、硫酸钙的过饱和度,增加结垢的可能性。

6 主要工艺设备技术参数

脱硫塔:直径6 m,高度25 m;

喷淋层:3层,单层流量500 m3/h;

脱硫循环泵:3 台,一层喷淋对应一台,流量:500m3/h,扬程:30 m;

脱硫除雾器:2层,三层冲洗,流量:50 m3/h,扬程:40 m;

除雾器冲洗时间及频率:次/8 h,60 s/次;

除尘塔:直径6 m,高度30 m;

喷淋层:1层,流量50 m3/h;

除尘循环泵:流量:50 m3/h,扬程:30 m;

除尘除雾器:2层,三层冲洗,流量:50 m3/h,扬程:40 m;

除雾器冲洗时间及频率:次/8h,60 s/次;

引风机型号:G4-7320D。

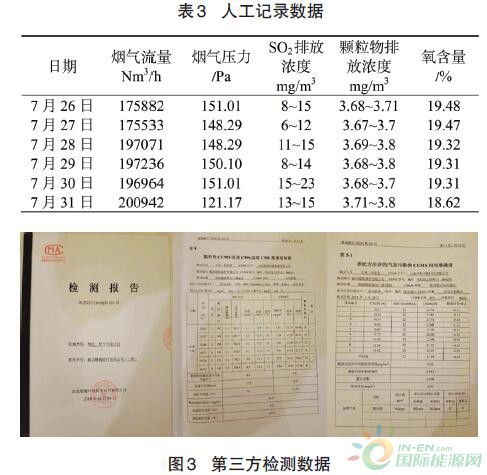

7 工程实施过程

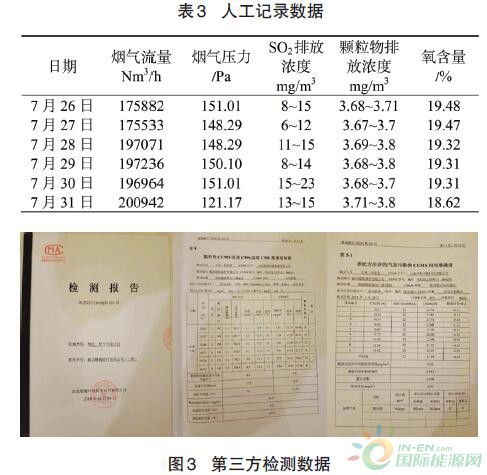

2018年3月份土建开工,同年的7月12日整个工程制作安装完成,7月13日进行了单机调试,7有14日进行系统冷运行测试,7月16日开始点火进行热态试运行,直至7月22日隧道窑的工况才趋于稳定(40 min~45 min出一砖车,两条窑的产量达到50万块),7月25日开始出石膏,正常运行后2台脱硫循环泵即可满足脱硫要求,排放烟气详细记录见表3和图3。

2018年10月17日在系统运行3个月后经与业主商定后停机1 d进行全面的检查,先打开喷淋人孔,开启喷淋层检查喷淋状况,整个喷淋系统雾化较好,覆盖全面,无异常。后打开除雾人孔,发现脱硫塔除雾器有部分微堵,冲洗系统正常,随后对除雾器进行了清理并修改了除雾器的冲洗时间及频率,调整为次/2 h,25 s/次,其他设备设施均完好无损。目前脱硫除尘系统已连续稳定运行4个多月,其在线监测上传的数据二氧化硫<23 mg/m3,颗粒物<4 mg/m3,对照《砖瓦工业大气污染排放标准》(GB29620-2013)及标准修改单的排放数值,颗粒物≤20 mg/m3,二氧化硫≤100 mg/m3的标准,真正实现了砖瓦行业脱硫除尘超低排放的要求。

8 运行费用分析(两条窑)

a.脱硫剂(氢氧化钙)费用

氢氧化钙指标:细度200目,氧化钙含量>80%,单价450元/t(邯郸当地采购);

氢氧化钙消耗量:1.8 t/d(实际的消耗量);

每天脱硫剂的费用为:810元。

b.电费

装机总功率:840 kW,实际使用功率:470 kW/h,平均电价0.5元/kWh,计:5 640元。

c.水费:系统的水回用,可忽略不计。

d.石膏:现每天产生3t左右石膏,全部回原料车间再利用,可以增加收益。

e.人工:3人×120元/d,计:360元。

上述两条隧道窑每天的运行费用为:6 810元,按每天生产50 万块砖计,折合每块砖的成本为:0.01362元。

9 运行中存在的问题及补救措施

a.烟气中的含水率较高,导致循环水池水位过高,影响循环泵的循环速率,石膏易沉淀。

原因:设计是没有考虑到砖瓦行业烟气中水分较高的特殊性。

解决方案:通过与业主商量,将石膏压滤后的清水给制坯车间回用,实践证明此方案非常有效,即减少了砖厂的耗水量,又防止了废水的外排。

b.引风机带水严重

原因:设计时没有考虑烟气中大量的水分,从炉窑烟气出口到引风机用60 m长的烟道,外界环境温度的变化与烟气的温差产生了大量的冷凝水。

解决方案:将烟道进行保温,即能解决。对于新建的项目,可以将引风机安装在炉窑出口处即可避免带水的现象。

10 结论

通过上述工程的应用,石灰-石膏湿法脱硫工艺+石膏雨及粉尘颗粒物捕捉装置对砖瓦行业的脱硫与除尘实现超低排放是切实可行的。