目前,国内外有关污泥热解技术的研究大多集中在固定床和流化床等特定处理单元内的热解动力学、热解特性以及产物特征等方面,且实验室规模的热解研究往往只聚焦在热解单元,对于污泥热解系统的运行过程、尤其是热解系统的核心问题——能量平衡研究较少,难以为设备系统化、工程化应用提供参考。

因此,研究针对

市政污泥干化热解试生产系统进行了物理模型简化,并基于能量守恒定律以及热解的过程参数,通过数学模型定量分析了该系统污泥干化、热解、热解气燃烧过程的能量转换、传递和耗散关系,并对生产运行时污泥初始含水率变化、污泥处理量等不同情景进行了模拟分析;并在此基础上确定了节能的方向和环节、为污泥热解技术的集成化和工业化应用提供了可靠的运行参数支撑。

1、热解系统工艺流程

图1为污泥干化热解集成系统。市政污水厂污泥(含水率80%)经污泥泵送至烘干机,被烘干至特定含水率后,再由螺旋输送机输送至造粒机,通过造粒机挤压成具有一定硬度的颗粒物。污泥颗粒物通过螺旋输送机输送至外加热式回转窑热解系统进行升温热解,热解产物经冷却后排出系统。污泥热解过程中产生的热解气含水粉尘、水汽以及焦油,采用“旋风除尘+二级洗涤”的方式进行净化处理,然后热解气进入去水分离器,进一步去除随热解气排出的水滴和油滴,最后热解气进入燃烧室,与辅助燃料(液化石油气、天然气、沼气等)混合燃烧。燃烧产生的高温烟气通过换热器为烘干机的冷导热油管加热,为烘干机提供热源,然后高温烟气进入回转窑外部夹套,通过加热回转窑外壁为回转窑内的污泥热解提供热量。

2、模型构建

2.1 模型条件设定

通过建立数学模型,构建包括污泥干燥、热解、热解气燃烧等工艺在内的整个热解系统的热量平衡方程,对污泥热解系统中各工艺流程的热耗和整个系统的能量平衡进行评估分析,进而为工程应用提供支撑。以下几点假设为系统建模的基础:

(1)污泥、水、热解产物等物性参数不随温度改变而改变,并取相应工作参数下的平均数值;

(2)污泥热解过程中热解产物稳定,其单位质量污泥热解过程的吸热量为定值,并可通过差示扫描量热法测定;

(3)不计造粒、除尘和洗涤等非主要耗热工艺过程的热量损失。

基于以上基本假设,将热解系统工艺流程分为以下4个步骤。

1)湿污泥含水率80%,经烘干机烘干并经过造粒机后,污泥造粒的含水率降至30%,其工艺流程如下:

(1)被蒸干部分的水分温度由25 ℃升至75 ℃,并在此过程蒸发成水汽,同时干污泥的温度也由25 ℃升至75 ℃;

(2)导热油与烘干机换热效率为90%~95%。

2)造粒后颗粒状污泥进入热解回转窑,吸收从烟气侧传导过来的热量,温度升高,挥发分析出。其工艺流程为:

(1)污泥的造粒进一步在75 ℃下蒸干;

(2)然后干污泥从75 ℃升至500 ℃进行热解,升温速率为10~30 K/min;

(3)热解回转窑的烟气与污泥造粒的换热效率假设为95%。

3)污泥在回转窑中热解产生的热解气含有挥发分、水汽,同时携带有少量污泥颗粒、焦油等,经除尘、二级洗涤和去水分离后只剩下可燃气体,假设在这个过程中炭粉、水汽、焦油和可燃气体均无质量损失。

4)辅助燃料和可燃热解气体在燃烧室混合燃烧,并经换热器将高温烟气的热量传递给导热油,假设燃烧室的燃烧效率为98%,换热器在高温烟气端的效率为95%。

2.2 数学模型构建

针对上述的4个工艺流程,首先借助仪器设备测量计算污泥、炭渣热值和热解吸热量等关键参数,然后基于能量守恒定律建立了各流程热量平衡的数学模型。

(1)烘干机与导热油的换热能量平衡如式(1)。

(2)污泥热解能量平衡如式(2)~式(3)。

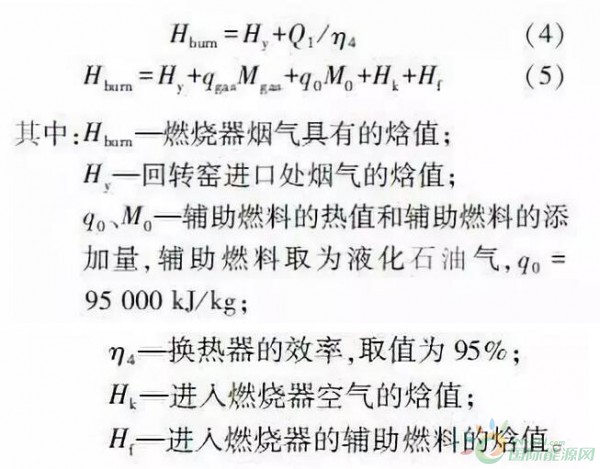

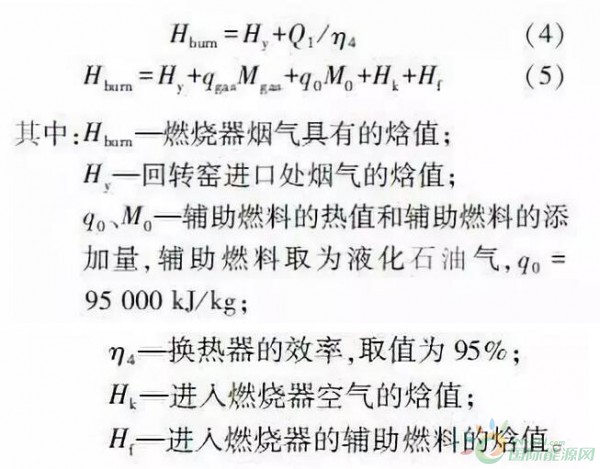

(3)燃烧室的能量平衡如式(4)~式(5)。

3、结果与讨论

3.1 污泥的特性分析

3.1.1 污泥的成分分析

污泥和炭渣试验结果如表1所示。其中原污泥的碳含量为16.58%,氧含量为10.64%,热值为7 514 kJ/kg;热解后的碳渣碳含量为8.16%,氧含量为1.53%,热值为2 973 kJ/kg。

3.1.2 污泥热解的过程参数

在热重分析仪上进行污泥的热解试验,研究污泥热解的过程参数。试验中,在氮气气氛中,设置升温速率分别为15、20、30 K/min,氮气流量为100 mL/min,在达到终温500 ℃后,维持温度为500 ℃,使总热解时间为45 min,观察在该试验条件下污泥热解的程度。由图2可知,污泥热解过程吸热量随时间的变化规律。负值表示吸热,正值表示放热。对差示扫描热量曲线(DSC) 积分即可得到污泥热解过程的吸热量。计算得到15、20、30 K/min升温速率下污泥热解吸热量分别为203.2、556.2、602.8 kW/kg,平均值为454.1 kW/kg。

3.2 工艺热平衡分析

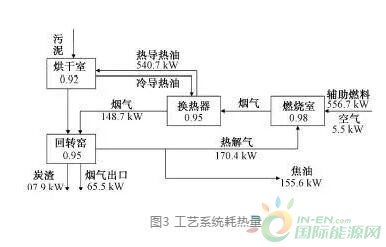

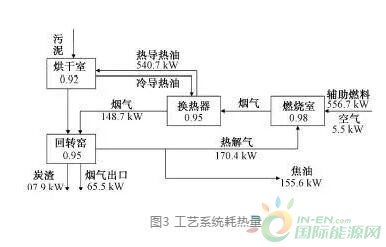

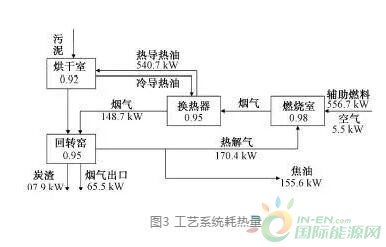

根据以上建立的数学模型及设定取值,可算出各工艺流程的耗热量以及辅助燃料的投入量。当烘干机入口污泥湿度为80%,烘干机出口污泥湿度为30%,回转窑填充率为15%,回转窑进口温度为650 ℃,出口温度为300 ℃时,各工艺流程耗热量计算结果如图3所示。此时,回转窑填充率为15%时,回转窑污泥处理量为280 kg/h,整个系统污泥处理量为980 kg/h,以液化石油气为辅助燃料时,燃料消耗量为10.87 Nm3/h。工艺系统的耗热量,如图3所示。

3.3 辅助燃料量随污泥处理量及含水率变化的预测

污泥初始含水率和污泥处理量常在一定范围内变动,当初始含水率和处理量不同时,辅助燃料燃烧量也应有所不同。利用2.2节建立的数学模型,可以研究污泥初始含水率和污泥处理量与辅助燃料消耗量的关系。辅助燃料采用液化石油气,其气相燃烧较为完全,取燃烧效率为98%。假设回转窑出口烟温为130 ℃,烟气各物性参数按照标准烟气取值。

3.3.1 污泥含水率变化

污泥初始含水率的变动对烘干机、造粒机、回转窑等设备的工作参数均有不同程度的影响,初始含水率从多个途径影响辅助燃料的消耗量,初始含水率与辅助燃料消耗量关系较为复杂。因此,采用对不同工况点进行曲线拟合得到初始含水率与辅助燃料消耗量关系式。当污泥初始含水率变化时,可以由热平衡得到相应的辅助燃料量的消耗量。计算多个污泥初始含水率下辅助燃料的消耗量,得到不同的运行工况点,通过对工况点的拟合可以得到污泥初始含水率与辅助燃料消耗量的关系式。

当回转窑按设计工况运行时,回转窑填充率为15%,回转窑污泥入窑含水率为30%,污泥初始含水率为80%时,计算得到整套设备的处理量为980 kg/h。当控制污泥处理量为980 kg/h时,污泥初始含水率的变化将影响到辅助燃料的消耗量。污泥初始含水率为55%、60%、65%、70%、75%、80%、85%和90%时,根据系统的热平衡计算相应的辅助燃料消耗量,做出散点图并拟合得到图4。拟合得到的辅助燃料消耗量与初始含水率关系如式(6)。

y=-12.17+0.278 9x (6)

其中:y—辅助燃料消耗量,Nm3/h;

x—污泥含水率,相关系数为0.998。

3.3.2 污泥处理量变化

当污泥初始含水率为80%时,根据热平衡计算得到污泥处理量为680、780、880、980 kg/h和1 080 kg/h时的辅助燃料消耗量并对其进行拟合,可得到污泥处理量与辅助燃料消耗量的关系式,如图5所示。由图5可知,当污泥初始含水率不变时,对污泥处理量作为输入量,辅助燃料消耗量作为输出量的系统而言,整套设备为线性系统,污泥处理量与辅助燃料消耗量存在线性关系,服从叠加原理。污泥含水率为80%时,污泥处理量与辅助燃料消耗量的关系如式(7)。

y=0.010 2x (7)

其中:y—辅助燃料消耗量,Nm3/h;

x—污泥处理量,kg/h。

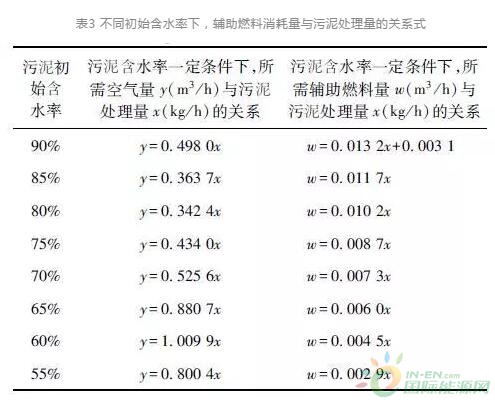

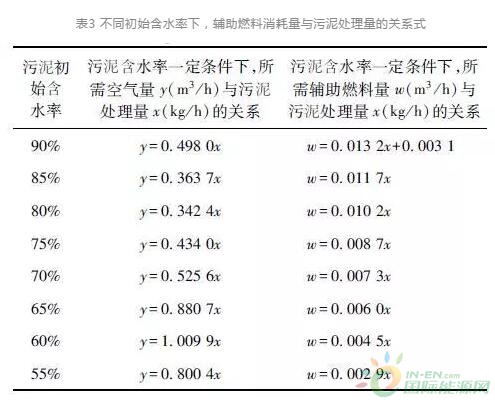

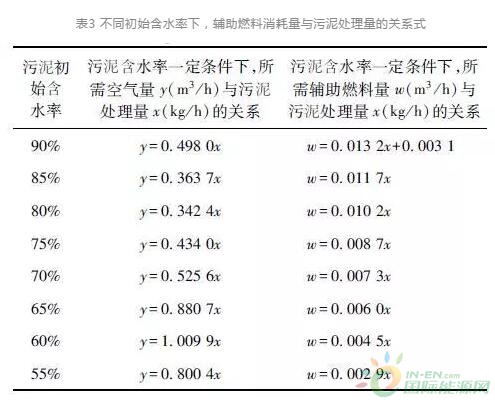

表3给出了不同初始含水率下,辅助燃料消耗量与污泥处理量的相应的关系式。

3.4 辅助燃料量随污泥处理量及含水率变化的预测与试验对比

污泥处理量为1 000 kg/h,含水率为80%,由表3可知,ω=0.010 2x计算得辅助燃料到预测值为10.2 kg/h,与试验测量值9.87 kg/h的偏差3.17%,误差较小。

4、结论

本文提出了一套可行的污泥集成化热解系统。

在研究了污泥热解特性和过程参数的基础上,利用能量守恒定律,对污泥干化热解集成工艺中的干化、炭化、热解气燃烧等过程中的能量转换、传递和耗散进行了研究,并建立了相应的数学模型,在此基础上,对不同情景进行了分析,结果为污泥热解技术的工业化和集成化提供了可靠的运行参数。

(1)原污泥的碳含量为16.58%,氧含量10.64%,热值7 514 kJ/kg;热解后的碳渣碳含量为8.16%,氧含量1.53%,热值2 973 kJ/kg。

(2)通过热重分析仪,对污泥的污泥热解吸热量进行了测定,得到15、20、30 K/min升温速率下污泥热解吸热量分别为203.2、556.2、602.8 kW/kg,平均值为454.1 kW/kg。

(3)当污泥干化热解系统污泥处理量为980 kg/h时,以液化石油气为辅助燃料时,燃料消耗量为10.87 Nm3/h。

(4)利用该模型求得了燃料消耗量与污泥初始含水率和污泥处理量间的线性回归方程,分别为:y=-12.17+0.278 9x(x为含水率)和y=0.010 2x(x为污泥处理量)。试验表明,线性回归方程的误差较小,可为污泥热解技术的工业化和集成化提供了可靠的运行参数。