随着我国钢铁工业的快速发展,高炉炼铁的主要原料—烧结矿的产量大幅度提高,带来烧结生产过程中产生的高温废气也越来越多,如何有效地回收利用这部分热量已引起人们的高度重视。其中余热发电就是其中一种较好的方法。

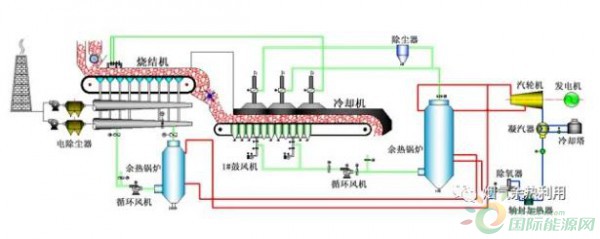

其发电的原理是:烧结矿在带冷机或环冷机上通过鼓风进行冷却,底部鼓入的冷风在穿过炽热的烧结矿层时与烧结矿进行热交换,产生大量的高温废气。将这些高温废气通过引风机引入余热锅炉,加热余热锅炉内的水,产生蒸汽,蒸汽推动汽轮机转动,带动发电机发电。

其发电工艺流程:包括烟气回收及循环、余热锅炉、汽轮机及发电机系统。烟气回收系统主要功能是利用余热锅炉引风机产生的负压将带冷机烟罩内温度较高的烟气引到余热锅炉内,同时避免外界冷风进入余热锅炉。余热锅炉系统是余热回收的核心,在余热锅炉受热面上,高温烟气将热量逐级传递给受热面内的水,生成蒸汽。汽轮机及发电机系统将蒸汽能量转换为电能。

烧结余热品质低、废气温度波动大和连续性差。这是该发电技术的最大难点,另外,如何提高发电的效率也很受关注。

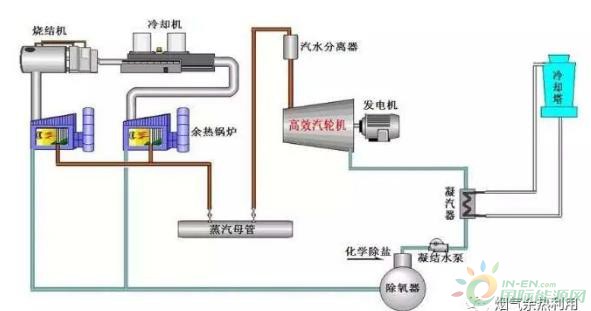

烧结厂解决这一难题的方法主要是:设置补燃系统和采用“二炉带一机”配置模式。

补燃系统

通过燃烧一些低热值的煤气产生高温烟气并混入烧结废气中,通过调整高温烟气的混入量,达到稳定余热锅炉入口烟气温度的目的。这样可以有效地解决烧结余热热源温度性差的难题,同时还可以回收钢铁厂多余的煤气,减少煤气放散。

二炉带一机

即两台余热锅炉带动一套汽轮机发电机组。当一台烧结机出现故障,另一台烧结余热锅炉可以维持机组的正常的运行。

对于提高余热回收效率,可通过降低冷却机机速,提高冷却机上料层厚度,还有热风循环技术:把余热锅炉尾部排出的100℃以上的烟气鼓入冷却机底部代替常温的冷却风冷却烧结矿,进而提高较低温度段的废气温度,使其达到回收要求。

掌握烧结余热发电技术,可以为钢铁企业在日益激烈的市场竞争中降低生产成本、实现节能降耗发挥积极作用。