一、氨法脱硫工艺简介

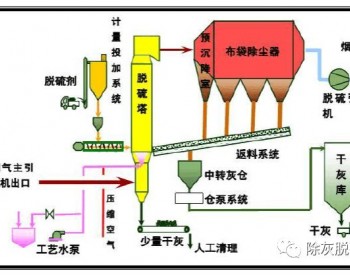

负压脱硫:经电捕焦油器脱除焦油雾后的焦炉煤气在煤气鼓风机的作用下进入填料脱硫塔底部,与塔顶喷洒下来的再生溶液逆流接触,吸收煤气中的H2S和HCN(同时吸收煤气中的NH3,以补充脱硫液中的碱源)。脱硫后煤气进入鼓风机。

脱硫塔底吸收了H2S、HCN的循环液,经脱硫液泵进入再生塔底预混喷嘴(脱硫液温度高时,部分进入换热器进行冷却),与压缩空气剧烈混合,形成微小气泡后进入再生塔底部,沿再生塔上升过程中,在催化剂作用下氧化再生。再生后的脱硫液于再生塔上部经液位调节器后进入U型管,在重力作用下自流进入脱硫塔顶分布器,循环喷淋煤气。

上浮于再生塔顶部扩大部分的硫磺泡沫利用液位差自流入硫泡沫槽,产生的硫泡沫用泵送至压滤机,滤液进入放空槽后,由放空槽自吸泵送至脱硫塔底继续循环使用,硫膏装袋后外销。

以氨为碱源的湿式氧化法脱硫工艺流程见图1:

二、脱硫过程平衡

(一)吸收过程平衡

1、硫化氢的选择吸收

H2S + NH4OH → NH4HS + H2O

2NH3+ CO2 + H2O→ (NH4)2CO3

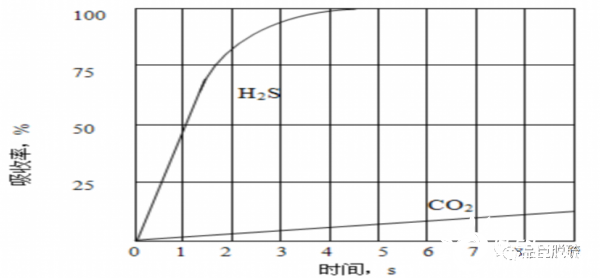

由于H2S与氨的反应速率比CO2快的多,在气液接触时间很短(≤5s)的情况下,氨水溶液能从煤气中选择性地吸收H2S,主要是因为H2S在氨水溶液中立即解离成H+和HS-,H+很快与OH-反应,HS-也就很快与NH4+反应。

而CO2却必须先与H2O反应生成H2CO3,再解离成H+ 和H CO3-,才能分别与OH-和NH4+反应。氨被水吸收属于气膜控制,硫化氢被氨水吸收也属于气膜控制,但二氧化碳被氨水吸收为液膜控制,因此用氨水洗涤煤气时,氨对硫化氢的吸收率要比二氧化碳的吸收率高的多,当采用有助于降低气膜阻力或增加液膜阻力的措施时,还可以加大差距。(1)单位容积内有大的吸收表面积。(2)采用液相内无湍流洗涤法,即保持吸收表面不变。

2、硫化氢的吸收过程:

第一步:气相进入液相;第二步:液相H2S解离形成HS一

第三步:HS一被氧化生成单质硫

第一步H2S从气相进入液相是气膜控制的物理吸收过程。因此决定该吸收过程的因素是气相中H2S分压和液相表面的H2S分压,此分压压差即为H2S吸收推动力。H2S气相分压不变,为了增加吸收推动力,需要最大限度降低H2S液相表面分压,而液相表面的H2S分压一是取决于溶液的温度,二是取决于溶液中H2S的含量。

一定条件下,溶液温度越高,H2S表面分压越高,反之亦然。一定温度条件下,溶液中H2S的含量主要受碱度影响,碱度越高,有利于H2S的解离,从而溶液中H2S的含量越低,反之亦然,以氨为碱源的湿式氧化法脱硫的碱度,即为溶液中氨的浓度决定,氨的溶解也取决于温度,因此前两步取决于温度。第三步主要取决于脱硫剂,应用品臣PTS型脱硫催化剂对HS一的氧化具有较好的选择性。脱硫吸收过程、氧化再生过程相辅相成,第三步决定了第二步、第二步决定了第一步,因此脱硫剂的选择是至关重要的。

即溶液pH应在9.0以上,因此以氨为碱源的湿式氧化法脱硫的溶液pH最好能达到9.0以上,能维持较高的脱硫效率。

(二)热平衡

(1)煤气热量变化

一般煤气入口温度低,设定25℃,煤气出口温度高,设定28℃,则煤气从脱硫系统带走热量为18.08kJ/m3。

(2)反应热

以氨为碱源的湿式氧化法脱硫为放热过程,因此脱硫过程温度是升高的,脱硫过程中放出热量可根据盖斯定律求得。

Hess定律:化学反应不管是一步还是分几步完成,其总反应所放出的热或吸收的热总是相同的。即化学反应的焓变只于始态和终态有关,而与途径无关。

根据Hess定律,脱硫煤气中H2S终态转化为NH4SCN 、(NH4)2S2O3、(NH4)2SO4、S及剩余H2S。则反应全过程实质为如下四式:

H2S + NH4OH + HCN+ 1/2O2 → NH4SCN +2H2O

2H2S + 2NH4OH + O2 → (NH4)2S2O3 + H2O

H2S + 2NH4OH + 2O2 → (NH4)2SO4 + 2H2O

H2S + 1/2O2 → S + H2O

设脱硫过程有70%转化为单质硫S,有30%转化为副盐,其中NH4SCN 、(NH4)2S2O3、(NH4)2SO4各占52%、40%、8%。则根据盖斯定律及物质反应热可知,忽略塔后硫化氢含量的脱硫系统,脱硫每标m3焦炉煤气每g硫化氢反应放出热量为6.71 kJ。

未计算CO2转化放热量。

(三)物质平衡

1、水平衡

脱硫入水:入口煤气、氨水、加药、回收提盐清液、进入压缩空气

脱硫出水:出口煤气、硫膏、排液、排出压缩空气

以脱硫入口煤气温度25℃,出口煤气温度28℃,则对于40000m3/h的脱硫系统带走理论水量为0.2t/h,每天带出水为4.8吨

因此对于氨水加入量决定了系统排液量,同时由于氨水的加入系统无法有效回收提盐清液。水平衡主要解决脱硫系统排补液问题。

2、硫平衡

脱硫入口硫化氢,一般为70%转化为单质硫,30%转化为副盐硫、其中塔后硫化氢,其中NH4SCN 、(NH4)2S2O3、(NH4)2SO4各约占52%、40%、8%。由此可以计算出每天硫膏的产量:

以40000m3/h的脱硫系统,含硫化氢8g,每天产硫膏量至少为8吨以上。硫平衡的作用主要判断每天硫膏产量,以间接反映出脱硫效率的过程影响。以及需要置换脱硫液量,判断副盐增长量,以达到控制脱硫液中副盐含量的目的。

3、氨平衡

溶液中氨的饱和度x与煤气总压P及煤气中氨的浓度y有关,其关系为x=kP·y/T,由此式可以看出,温度越高,溶液中氨浓度越低。一是加大煤气操作压力可以提高氨的浓度;二是降低温度可提高溶液中氨的浓度;三是由于煤气中氨的分压较低(摩尔分数不足1%),因此只吸收煤气中的氨不足以满足脱除硫化氢所需的氨量。

综合上述三方面因素,若提高半负压脱硫溶液中氨的浓度,必须降低操作温度,同时补入蒸氨的浓氨水或氨汽。另一方面,半负压脱硫操作实现再生尾气的回收,将再生尾气引至脱硫塔前,有利于尾气中氨的回收,提高溶液中氨的浓度,对于煤气含氧要求在1%以下的焦化企业,建议将再生尾气回收至负压煤气系统,减少氨损失,有利于脱硫效率的提高。

三、脱硫过程控制

1、液气比

2、增加鼓风强度(1kgH2S需氧0.33m3,空气量1.74m3)

3、降低煤气入脱硫塔温度

控制脱硫煤气入塔温度至25℃(每降低1℃,煤气含萘约减少0.05g/m3),不仅为脱硫反应提供良好条件,而且减少了煤气夹带焦油、萘等杂质,提高脱硫效率。

4、提高催化剂浓度

5、提高氨水浓度,保障脱硫液中挥发氨浓度

6、降低副盐浓度

7、回收提盐后的脱硫贫液

脱硫废液排放至提盐系统处理后,挥发氨浓度在3g/l以上,及时回收这些水补充到脱硫液中,有利于提高催化剂和氨水浓度,每回收一吨相当于回收氨3kg,因此补充提盐后脱硫贫液有利于提高对硫化氢的吸收,同时减少吸收煤气中的氨,提高后序氨的回收率。

8、脱硫再生尾气并入脱硫系统

脱硫再生尾气不回收,则氨损失量较大,造成系统氨量减少,不利于脱硫液对煤气中硫化氢的吸收,将脱硫尾气引至脱硫塔煤气入口,随煤气进入脱硫塔内,同时尾气中含有13~15%的氧气,在吸收硫化氢的同时,更利于吸收后的解离反应,因此,尾气回收至脱硫系统内,不仅增加了氨的浓度,而且促进硫化氢的吸收、解离,进一步提高了脱硫效率。

9、延长再生反应时间

一是工艺设计上,增加反应槽延长反应时时间。

二是降低循环量以延长反应时间。

四、脱硫操作控制

1、氨水添加

收成品氨水的前期,再生塔顶液面逐步上升,膨胀加剧,导致脱硫脱硫塔底液位同步上升,后期再生塔顶液面快速回落至液位调节器内筒水平位置。液面回落后,再生塔液面之前形成的硫泡沫全部消失,短期内无硫泡沫层形成,表面为脱硫液本色,液面湍急不稳定。

收成品氨水对系统的影响程度与成品氨水加入量、加入时间有一定关系,一次加入量越大、加入时间控制越短,则再生塔顶反应越明显。因此需要严格控制氨水加入时间长短。

2、压缩空气调节

除了脱硫液再生的之外,在实际生产中,考虑到浮选硫泡沫的需要,再生塔的鼓风强度一般控制在约100m3/(m2·h),增加风量或保持较大风量时,有利于再生塔顶硫泡沫层的形成。

但较大的压缩空气流量对系统会产生持续性的不利影响,压缩空气量过大时,再生塔顶液面膨胀逐步加剧,满流堰内液面上升,调节器内筒液面小幅度上升,两处液面高差显著增大,在较长周期内,再生塔内脱硫液的膨胀程度将不会下降,若发生满流,则在不降低风量或循环量的情况下,只要保持脱硫塔底液位稳定,满流的情况将一直持续,这一现象不会自行消除。

压缩空气对系统的影响是持续的,其影响程度与风量调节幅度、频率和最终的风量值关系密切,通常风量调节幅度越大、调节频率越快或风量值越高,再生塔顶液面波动越剧烈,最终的满流量也越大,可能导致脱硫液大量满流。

3、杂质控制

(1)煤气含焦油控制

提高电捕运行电流及电压,确保电捕后含焦油在20mg/m3以下,减少进入脱硫系统的焦油量。

(2)煤气含萘控制

降低初冷后煤气集合温度有利于含萘的降低,降低煤气中焦油含量有利于含萘量的降低。

(3)废水控制

油类废水需严格控制,否则进入脱硫液中,会增加溶液黏度,改变分子运动轨迹,形成“拖曳运动”,一般油类废水均具有亲水基团和憎水基团,这些基团极易造成吸收比表面出现畸形,改变吸收比表面积。

另外根据相似相溶原理,大分子基团的脱硫催化剂与大分子杂质能够相溶,附着,油类物质黏性强,吸附在催化剂表面,造成催化剂无法有效参与再生反应,出现催化剂“中毒”现象。

以上是湿法脱硫过程(以氨为碱源)平衡及控制的简单总结。

切换行业

切换行业

正在加载...

正在加载...