本文主要对湿式球磨机制浆工艺过程的分析和设备运行情况的总结,结和球磨制浆调试运行措施及设备相关资料,分析了影响脱硫石灰石浆液品质的主要因素并详细论述了治理措施,事实证明通过调整保证了制浆品质的稳定,达到了系统最经济运行方式。

1.2脱硫、球磨机工艺流程简介

湿法石灰石-石膏脱硫是一种常见脱硫工艺,也是目前世界上应用范围最广、工艺技术最为成熟的脱硫工艺技术,湿法石灰石-石膏脱硫工艺采用较为廉价的石灰石作为脱硫主体吸收剂,石灰石颗粒经球磨机破碎磨细成粉状与水混合配置成一定密度的石灰石浆液;从锅炉排出的原烟气进入吸收塔,烟气在吸收塔内自下向上流动,在吸收塔洗涤区(吸收区)与喷淋层由上而下喷出的浆液逆向接触,对SO2产生物理吸收和化学吸收反应,生成亚硫酸与硫酸,通过添加石灰石浆液进行中和,生成亚硫酸钙与硫酸钙,并在吸收塔反应池中鼓入的空气强制氧化亚硫酸钙生成石膏(CaSO4·2H2O),最终经处理后的烟气经除雾器除去烟气中携带的细小液滴后排向大气。

在湿法石灰石-石膏脱硫工艺中制浆系统与吸收塔系统、脱水系统做为最为重要的三个系统,在整个工艺流程中的有着非常重要的作用。常见的制浆系统主要包括:石灰石存储系统、球磨机系统、磨机浆液循环系统等子系统。石灰石运输车通过石灰石料斗、斗提运送到石灰石仓后经过称给料机进入球磨机,在球磨机内经过充分撵磨粉碎后流入磨机浆液池,然后通过磨机浆液泵进入旋流器进行分离,最终合格浆液进入石灰石浆液箱搅拌待用,密度大的浆液通过回流管重新进入球磨机进行撵磨。

1.3 石灰石浆液品质要求

脱硫石灰石浆液技术要求:200目过筛率≧95%,浆液密度控制范围1200-1250kg/m3。

1.4 影响石灰石浆液品质的因素及应对策略

1.4.1 水料比失衡

水料比失衡是常见的影响因素,实际调试证明研磨用水量过大将导致大部分石灰石颗粒大部分在抛落区内随水流流出,未能进入滑动区和研磨区,造成吐料的同时也影响了石灰石浆液的品质。而研磨水量过少则容易导致钢球和石灰石颗粒在滚筒内的流动效果差,进入研磨死区的石灰石颗粒增加,影响石灰石浆液品质。实际运行中一般研磨用水与石灰石按1.5:1的比例,稀释水按湿磨循环泵出口密度及湿磨浆液池液位进行调节,原则石灰石与工艺水总比例不超过3:1。(密度保持1200-1250 kg/ m3,磨机浆液池液位保持1.5-2.0m)如果使用滤液水箱的滤液水作为研磨水和稀释水,应严格按照密度来调整供应量。要确保达到水料平衡,进而确保石灰石浆液品质达标。

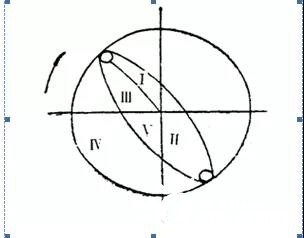

Ⅰ:抛落区:钢球脱离筒体呈抛物线下落;

Ⅱ:破碎区:钢球、物料、衬板撞击,物料被破碎;

Ⅲ:滑动区:钢球向下滑动,钢球与物料摩擦,物料被碾碎;

Ⅳ:研磨区:随筒体转动钢球与物料相对衬板发生滚动或滑动,

钢球给物料以压力使之被研磨;

Ⅴ:死区:钢球与钢球及物料之间基本不发生相对运动,

该区几乎不发生破碎和研磨作用。

1.4.2 石灰石原料品质不合格

石灰石易于采购但一般品质的石灰石杂质较多,如泥土、二氧化硅等成分在制成浆液后随石灰石浆液流动非但不能进行脱硫反应而且还会加重管道、设备的磨损。在制浆工艺中应保障石灰石原料品质稳定,原料有效成分碳酸钙>92%,颗粒物细度15mm以下,要求含水量低,杂质(SiO2、MgCo3、泥土、杂物)少,每车石灰石原料应进行取样化验,把好原料关。

1.4.3球磨主机电流偏低

球磨机电流是分析球磨机内钢球量的最直接反馈。钢球量过小可能导致球磨机吐料、浆液品质下降,直接影响球磨机出力。而钢球量过大则使驱动电机电耗增加、衬板损耗增加。实际运行中电流应控制在合理的范围,球磨机驱动电机电流控制在70—75A。初次钢球填充时一般按照总容积的30-50%来进行填充,实际运行中按电流变化趋势定期补入钢球,同时可适当加入椭圆形钢球,与同直径钢球相比其表面积大,接触面大、能减少对衬板磨损等优点。

1.4.5 旋流器旋流子堵塞

实际运行中旋流器旋流子堵塞比较常见,旋流子堵塞后影响其环形运动。粗大颗粒无法与细小颗粒进行有效分离,影响制浆品质,实际运行中现场巡检人员定期巡检,留有备用旋流子,在发现旋流子堵塞后立即投入备用旋流子运行,隔离堵塞旋流子,由检修人员及时疏通。

1.4.5工艺水水质不达标

一般在制浆工艺中采用化学制水的工业废水或者石膏脱水产生的滤液水作为工艺水源,工艺水水质对于浆液的品质就尤为重要。当工业废水水质呈酸性时,使得浆液PH值降低,在补入吸收塔后将塔内浆液PH值拉低,直接影响脱硫效率,同时对设备防腐产生较大威胁。而工业废水呈碱性时,提高了浆液的PH值,但对脱硫效率影响不大,对控制吸收塔PH产生负面影响。经验表明应严格控制工艺水的水质,一般PH值控制在7-8之间, 在采用滤液水同时定期化验滤液水中氟离子以及悬浮物,当氟离子含量大于10000ppm时进行废水处理,防止发生浆液“中毒”,而影响脱硫效率。

1.4.6磨机浆液泵出力低

实际运行过程中磨机浆液泵出力低也会影响石灰石浆液品质,当磨机浆液泵出力低时使得旋流器内压力低,影响浆液的环形运动,使得分离效果变差无法进行有效分离而降低浆液品质。运行中应保证旋流器出压力控制在150-200Kpa。

1.4.7衬板提升条磨损

球磨机滚筒内衬板磨损也是常见的影响因素,实际运行中应定期对球磨机进行内部综合检修,如发现衬板提升条磨损严重应由专业的脱硫设备检修队伍进行更换,保障衬板提升条正常磨损,定期检查更换。

1.5结论

制浆系统作为石灰石-石膏湿法脱硫工艺的浆液供应源头在整个脱硫工艺中是重要的一个环节,一定程度上说浆液品质的稳定直接影响脱硫效率。实际运行中精细化调整与控制,不断改进技术,保证石灰石浆液品质达标是尤为重要的。只有这样才能制出合格浆液、为脱硫烟气合格排放做保障、为绿水千山做贡献。

切换行业

切换行业

正在加载...

正在加载...