随着社会经济的不断发展,对环保指标的要求越来越严格,全国火力发电厂先后进行了脱硝改造,新建机组需要同步建设投产。相关环保部门要求NOx等污染物要实现全负荷达标排放,即要求火力发电厂在并网前投入脱硝装置。选择性催化还原技术(SCR)是当前应用较为广泛的火力发电厂脱硝方法。在催化剂的作用下,NH3与烟气中的NOx进行还原反应,将NOx还原成N2和H2O。SCR催化剂反应温度大多在280~420℃之间。如果催化剂在低温下持续运行,反应效率降低,会引起催化剂中毒等永久性损坏;温度太高,则可能导致催化剂烧结失效。

1、设备概况

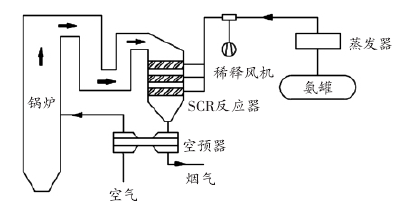

华能福州电厂三期2×660MW超超临界机组锅炉,由哈尔滨锅炉厂有限责任公司引进日本三菱重工业株式会社技术制造,为变压运行直流锅炉,锅炉型号为HG-2042/26.15-YM3。该锅炉采用П型布置,单炉膛、墙式切圆燃烧方式,MPM+SOFA燃烧器,炉膛采用内螺纹管垂直上升膜式水冷壁、带炉水循环泵启动系统、一次中间再热。调温方式除煤/水比外,还采用烟气出口调节挡板、燃烧器摆动、喷水减温等方式。锅炉尾部烟道竖井过热侧和再热侧均布置有省煤器,下层A磨设等离子点火系统。从下往上逐层布置A、B、C、D、E、F6套燃烧器喷燃口。同步建设脱硫脱硝装置,脱硝装置采用选择性催化还原技术(SCR)。催化剂由奥地利富蓝德催化剂制造有限公司提供,其基体为氧化钛(TiO2),活性物质包括氧化钒(V2O5)和氧化钨(WO3)。催化剂模块安装在SCR反应器内,反应器布置在锅炉省煤器与空预器之间,具体如图1所示。

图1火电厂选择性催化还原法技术

2、实现并网前投脱硝的措施方法

2.1煤种选择

锅炉启动期间,建议燃用低硫、高挥发分煤种。在每次停机前,将A磨、D磨烧空仓,开机前加入高挥发分、低硫分的印尼煤或褐煤,保证热值不低于18900kJ/kg,硫分小于1.0%,挥发分大于28%。印尼煤等高挥发分煤种灰分较低,挥发分较高,比较容易点燃且容易燃尽,不仅有利于增加烟气量,还有利于降低SO2、SO3生成量,减少NH4HSO4的生成。煤的挥发分高,有利于在燃烧区形成局部缺氧气氛,可以减少NOx生产量,延长火焰长度。

2.2提高炉水温度

锅炉冷态水洗采用合格的除氧水,锅炉进水水温不低于105℃,并逐渐提高除氧器水温至130℃以上。充分利用除氧器水温进行锅炉的预热处理,一方面,保证点火初期的燃烧充分;另一方面,节省启动时间,冷态水洗合格时保证分离器入口温度达到90℃以上。冷态水洗合格至点火前维持省煤器入口流量540t/h,并维持较低的分离器水位,避免热量的损失。水质满足点火条件后,尽可能缩短风机启动至点火的时间,减少锅炉受热面因冷风造成的冷却。

2.3提高烟温

高旁后温度180℃,压力大于0.9MPa,逐渐开启7#高加抽汽电动门,提前投入7#高加(原设计7#高加在并网后100MW负荷投入),提高省煤器入口给水温度。在汽轮机低转速暖机过程中,逐渐提高主汽压,加快暖机效果。360r/min暖机合格后,保证主汽压为7.5MPa,主再热汽温不高于400℃,高旁开度不低于60%,开始冲转至3000r/min暖机。360r/min暖机结束时,投入第二套制粉系统,控制氧量10%左右,并视火检情况可以适当摆动燃烧器摆角,提高火焰中心高度,提升尾部烟道烟温。

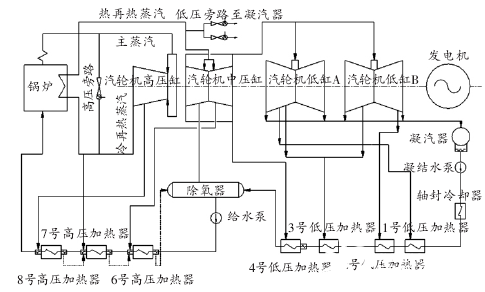

提前投入高压加热器可以有效降低省煤器、水冷壁区域吸热,提高炉膛出口烟温。在3000r/min定速暖机过程中,提前投入低压加热器运行,提高除氧器入口凝结水温度,降低除氧器热负荷和除氧器进出口温差,防止除氧器过负荷,进一步提高除氧器出口给水温度。火力发电厂原则性热力系统如图2所示。

图2火力发电厂原则性热力系统

2.4提高锅炉热负荷

3000r/min暖机过程中,逐渐增加燃料量至60t/h以上,视火检情况调整磨煤机参数,比如加载力、分离器转速、一次风量等,适当提高火焰中心高度。根据西安热工院《发电企业节能降耗技术》一书中的内容,可通过燃烧调整手段减少NOx的排放。调整总风量至50%左右,调整二次风配风方式,采用倒塔式配风,控制二次风箱差压在0.3kPa左右,并控制投入的燃烧器层二次风开度在20%~40%,防止燃烧不稳。调整尾部烟气挡板至再热器侧全开,过热器侧全关,减少烟气与过热蒸汽的吸热量;全开热风再循环,提高送风温度。

2.5催化剂活性

根据西安院在玉环电厂进行的相关低温投用脱硝催化剂的研究可知,280℃以下脱硝催化剂运行时间为6h后,恢复至300℃以上,催化剂性能受NH4HSO4影响较小,且随着机组负荷升高、烟温提高时,催化剂微孔内沉积的少量NH4HSO4释放后,催化剂活性可以恢复,实际运行可以控制在3h以内,催化剂活性基本可以100%恢复。在实际操作中,原设计许可温度305℃降低至295℃。脱硝入口烟温达295℃以上,机组并网前30min投脱硝,并网后尽快升负荷至300MW。

2.6并网后操作

适当延长3000r/min暖机时间,提高汽轮机升负荷裕度。机组并网前,及时投入第三套制粉系统(通常按照A-D-E投入),以便进一步提高火焰中心高度,提高烟温。并网后,需尽快将机组负荷升至50%以上,以便提高脱硝入口温度,恢复催化剂活性。在升负荷过程中,主汽压可以适当设定负偏置,减少高压缸做功,增加中低压缸做功,防止冷再热温度降低过快。

3、全负荷脱硝存在的难点及风险预控

为了提高烟气温度,在两套制粉系统运行时,适当调整配风量和煤粉参数,比如细度、风量等,可能会导致不完全燃烧损失增加。未燃尽的碳可能会聚集在尾部烟道、空预器等区域,有尾部烟道再燃烧的风险。因此,在锅炉启动阶段,要加强尾部烟道吹灰或投入空预器连续吹灰。尾部烟气挡板处于全开状态,大部分烟气通过再热器侧,此时再热器内蒸汽量较少,有干烧的风险。

在机组转干态的过程中,省煤器入口温度明显降低,要想保证SCR入口温度的稳定性,要大量增加给煤量、风量,以补充给水低温造成的欠焓,否则会造成水冷壁、过热器等区域受热面短时温升较高,有氧化皮脱落的风险。在实际操作中,应在喷氨投入后且SCR入口温度达310℃以上时再进行转干态操作,防止快速转干态过程中导致汽温、烟温骤降。

为了缩短并网后至转干态后的时间,在机组并网至转干态前需要进行大量的操作,增加值班人员的操作量,且需要煤、水、风、高低旁等操作人员的密切配合,同时,还需要提高设备的可靠性,对设备的检修工艺、设备可靠性等也提出了更高的要求。

4、数据对比

采取以上措施,机组并网前脱硝入口温度由260℃提高到297℃,提高了37℃;锅炉给水温度由90℃提高到130℃,提高了40℃。通过煤种的选择,脱硝入口NOx的质量浓度由600mg/m3下降到390mg/m3。

5、结语

在不进行任何技术改造的前提下,通过运行技术措施、煤种选择等方法提高了脱硝入口烟气温度,为并网前投入脱硝运行创造了条件,其他同类机组可做参考。

切换行业

切换行业

正在加载...

正在加载...