近年来,某厂始终致力于厂内水系统的节能改造以及更进一步的推进厂区节水建议的收集及实施工作。

1. 全厂水损失原因

在电厂运行系统中,淡水最大消耗部分是发电水耗,该厂以降低发电水耗为目标,核算全厂影响增大水耗因素,逐一调整及改造,确保指标下降及优化。

1.1 管网水泄漏造成的实际损失

沧东电厂采用吹填方法围海造陆建厂,整个厂区处于软地基下,地下管道长期处于湿润、碱性强腐蚀的环境。2005年投如使用至今,地下管道系统已运行14年,地下供水管道存在严重的老化问题,同时由于地基下沉、管道沉降、腐蚀等情况较其他地区明显严重,地下管网漏点趋于严重状态且因软地基问题存在漏点不易查找、挖掘等情况。

2021年前,厂区生活、生活、消防系统水量不断增加,地下管网长期存在较大漏量,瞬时最大泄漏量达到每小时80-100吨。

1.2 统计方式误差造成的数据损失

表计统计数据偏差、水池、水箱液位数据变化以及通过总淡水耗量去除非生产耗量来计算生产用水量的核算方式存在有数据偏差。各非生产用户较多,且量大于生产水量,在各统计表计前产生泄漏时,会被计算到生产水耗中造成发电水量的增加。例如生活水系统,母管流量计位置距离泵出口进入地下位置的15米,不排除该段管路存在漏点。

另外数据的采集统计工作仍由人工完成,存在统计时间偏差和人工误差问题,影响水量统计的统一性和准确性。

1.3 管网管理混乱造成的损失

地下管网系统在生产水、消防水管线中均存在连接绿化管道的情况。同时存在对外换热站补水管道接管较混乱问题。

厂区外部区域绿化面积较大,该部分绿化取水则取至生产水管网,造成该部分水未及时在发电水量中去除,且2019年公司增加绿化面积,该区域绿化用水采用生产水以及中水两路管线供水,但是中水系统存在压力不足的供水缺陷,直接增加了生产水用量。

2. 全厂水系统分类及主要用户

2.1 水系统分类

水源:厂区内淡水资源全部来自于海水淡化产水,海水淡化产水分为两类:分别为蒸馏水和冷凝水。两类产水分类储存,根据水质区别外供。蒸馏水主要用于生产、生活、喷淋以及外供;冷凝水主要集中在锅炉补给水系统和灰硫工艺水箱补水。

回收水:全厂水系统除产出淡水自用、外供,还有雨水、生活污水、工业废水、含油废水的收集、处理、再利用。其中生活污水系统经生化、过滤处理后混入工业废水系统经二次处理后与废水系统的回收至吸收塔使用。

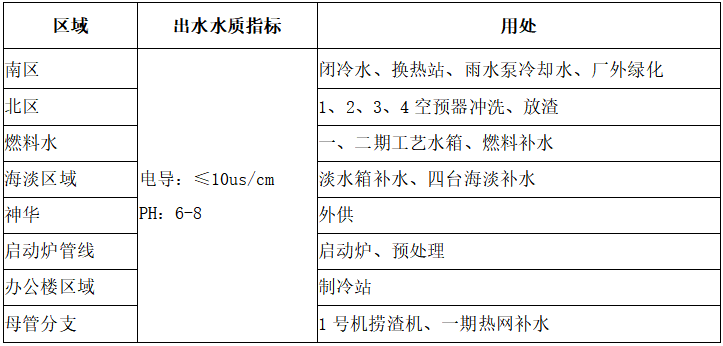

2.2 生产水

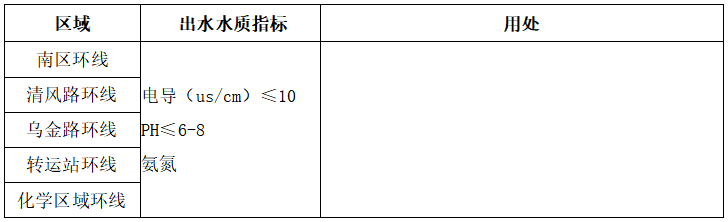

2.3 消防

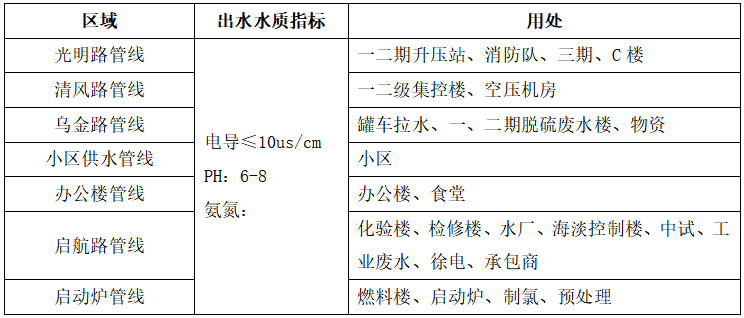

2.4 生活

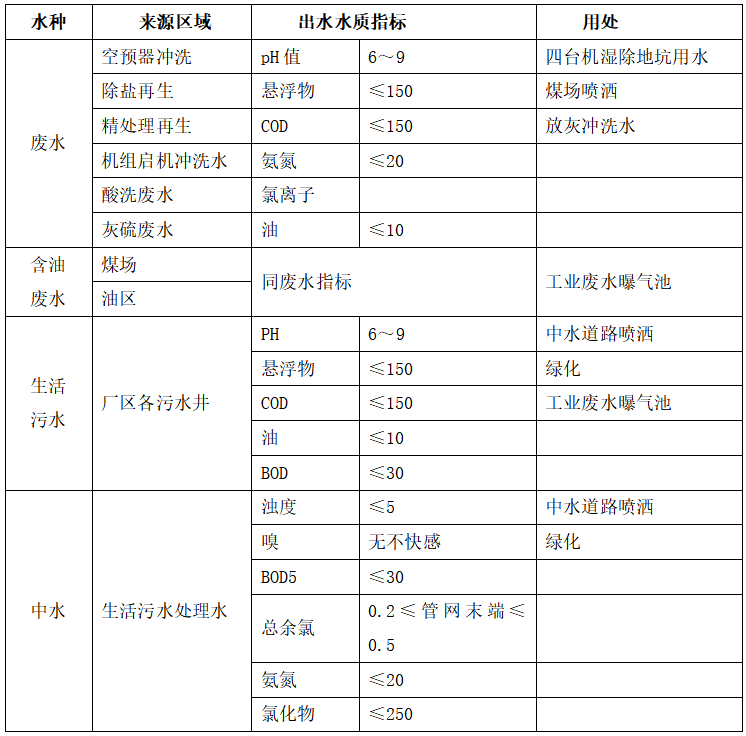

2.5 废水

3. 全厂水系统节能改造

3.1 工业废水系统

工业废水系统接收全厂生产废水,主要来源为精处理再生废水,该部分水质除PH不合格外,其水质指标完全符合再利用指标。经水质核查以及系统改造,于2018年,系统改造将废水处理水引至一二期机组的吸收塔地坑内,满足机组日常运行中吸收塔补水,该部分补水月消耗量达到1.5-2万吨,有效降低了吸收塔日常运行对于厂区优质水源的使用量。

3.2 中水再利用

厂区生活废水经过生化、过滤处理后的统称为中水,该部分水中除PH的影响外,还存在BOD、COD、氯离子、氨氮等指标的影响,此外合格中水对于植物的生长、改善厂区土地盐碱化有一定的作用。所以经过改造后,将厂区绿化用水管线串接,由中水供水用于夏季厂区绿化灌溉,试验效果良好,有效减少绿环原管线的生产、消防高品质水消耗。同时改善中水外接口,确保厂区道路抑尘喷洒用水,有效起到减少生活水高品质水的消耗,预估年节约生活水约2万吨,生产、消防水约2万吨。

3.3 合理规划海淡冷凝水

海水淡化产品水区别蒸馏水和冷凝水的主要因素为冷凝水主要为机组抽汽冷凝部分,涉及机组内的循环加药,不能直接与生活饮用水混合。该部分水主要用于除盐制水重新补回机组中。随着外供水量的不断增大,除盐水用量有限,逐步出现了蒸馏水量用户较大,冷凝水量出现严重过剩现象。

根据这一情况,前期改造将原除盐制水的5台淡水泵中2台淡水泵隔离开,接引管道至一、二期工艺水箱补水,既增加工艺水箱补水安全性,又有效消耗掉过剩冷凝水。随着四台海水淡化的全部运行,一台淡水泵无法满足供水需求,2020年6月份,将一直未投入使用的06淡水泵系统改造、调试完成投入使用,成功解决全部海水淡化运行阶段再次出现的冷凝水过剩现象,增加脱硫工艺水箱的供水能力,成功实现过剩凝结水的疏用。

两次节水优化运行方式避免全部海水淡化运行期间冷凝水排放的弊端,该工况下达到每天约1000吨的节水效果。

3.4 生活水系统全线改造

生活水系统管线分支繁杂、细密以及长期以来的频繁泄漏,使得生活水的流失量日趋严重,对比投产初期夜间最低水量30t/h左右,到夜间达到80t/h的水量变化,出现了漏水量比用水量大的现象。介于这种情况,2020年开始策划全厂生活水系统的全线改造工作。将原沉降、泄漏严重的系统管线全部废弃,改为地上架空管道。截止2022年4月16日,该厂生活水供水管线改造完成90%,成功实现厂区主要用户采用新管道供水,系统改造完成后生活水夜间平均水量下降20t/h左右,最低值达到30t/h左右,年节约生活水达十万吨以上。

4. 管线核查漏点治理成效

4.1 隐蔽漏点核查节水万吨

21年末,消防系统管线压力下降,经过专项小组对水泵组、系统管线核查。管线分段隔离、在线流量监测等手段,在1号机炉侧母管段确认漏点,经隔离处理,有效降低喷淋系统日漏量达360吨。

根据2022年1月水耗趋势变化分析发现区域生产用水量呈不断上升趋势,通过生产水网阀门隔离、雨水井水量变化最终确认两处生产水供水地下管线的隐蔽漏点,经系统隔离处理后,生产水日耗淡水量降低达到600吨,实现年节约淡水二十万吨以上。

3月,通过分析供暖季热网补水数据、监测流量表在线、盘查雨水井水量、雨水泵启动频次分析,发现厂区热网补水数据大于实际热网补水量,经多方查找成功治理热网补水漏点2处,累计减少淡水资源浪费20000吨。

5. 节水建议及可行性分析

5.1 蒸馏水、冷凝水提前回收

海水淡化蒸馏水、冷凝水的回收指标要求为电导率小于25us/cm,根据水箱水质以及外供水指标要求实际指标控制在10us/cm以下进行回收操作。海水淡化在启动初期,都有一个冲洗过程,电导率由200us/cm左右持续下降。该部分电导率大于10us/cm的次优质水完全符合厂区大部分生产用水的水质指标,目前处于全部排放状态。

电导率下降、变化过程受设备停运时间影响较大,冲洗时间段一般在20分钟-2小时不等,启动初期四台海水淡化蒸馏水、冷凝水累计产水量分别在350t/h、350t/h、450t/h、750t/h左右,按照1小时的冲洗时间,单台海水淡化排水量就达到300吨以上。按照2021年海水淡化设备启动次数核算该部分排水量将达到近4万吨,在不计算电量耗能的前提下,按制水单耗13.86元/吨水计算将达到55.44万元。

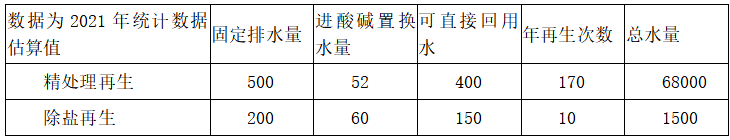

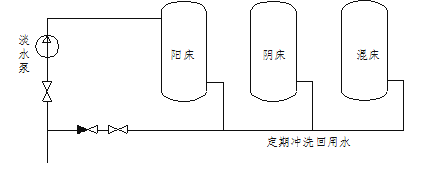

5.2 除盐及精处理高质量废水直接回用

借助海水淡化高品质水的优势,我厂除盐系列出水水质普遍高于同行业其他厂,定期工作、定期再生过程中的系统冲洗水、再生前冲洗水,精处理再生过程中的擦洗水水质较好,对于没有较高水质要求的区域,如灰硫放灰、排渣系统、煤场喷洒系统可以直接进行回用。

除盐系列的定期冲洗水可以通过系统改造直接回用至供除盐系列的淡水泵入口。除盐系列长期备用时,定期时间多数长于一小时以上,且因冲洗流量无法手动控制,一般正洗流量都达到100t/h以上,每月一次的固定两列备用除盐,冲洗一次水量达到200吨以上。一年定期冲洗产生(水质指标:电导≤10μs/cm,PH:7-8)约废水2000吨以上。

5.3 海水淡化系统优化节水

海水淡化抽真空蒸汽冷凝回用以及冬季防寒防冻期间,海水淡化系统产品水的长流水以及停运期间产品水侧排放收集回用。

抽真空排大气量因无流量统计,估算启动抽排大气阶段蒸汽量在15t/h,按照2021年海水淡化启动60次统计,估算蒸汽量在900吨左右,该部分蒸汽冷凝后可直接回用至除盐制水中。

冬季防冻期间四台海水淡化产品水排气以及冷凝水侧补水管路有长流水需求,产品水侧排污管道连通统一收集,根据历次盐水侧清洗估算用水量500吨,海水淡化内部盐水侧约等于产品水侧的空间估算,此部分水量能够在500吨以上,可全部排至废水回用。

6. 小结

节水工作要想有效就要细化全厂所有水系统,做到吨水必争。在海水淡化制水、根据水质合理分配用户、废水回收利用上下功夫,能在节水工作上不断突破,实现有效的节水工作成效。

切换行业

切换行业

正在加载...

正在加载...