【摘要】本文结合江苏镇江发电有限公司三期2×630MW超临界燃煤机组烟气脱硫提效改造工程,对两种烟道改造布置方案进行了技术、初投资及运行费用的比较,提出了优化设计的思路和改造的实施方案。

1 概述

2011年7月29日,国家环保部颁布新的《火电厂大气污染物排放标准》(GB13223-2011),对火电厂SO2、NOX及粉尘的排放标准提出了更高的要求。江苏镇江发电有限公司(以下简称镇江电厂)为了满足新标准的要求,决定对三期2×630MW超临界燃煤机组脱硫系统进行提效改造,除尘设备进行提效改造,并增设脱硝装置。在改造同时,镇江电厂决定对原有脱硫烟道系统进行优化设计,降低烟气系统阻力,节能降耗。本文着重探讨烟道优化改造方案设计思路、实施方法和运行效果。

镇江电厂三期烟气脱硫工程由上海龙净环保科技工程有限公司承接建设,按一炉一塔设计,两台机组分别于2005年10月和2006年3月投产。

原脱硫烟气系统设有增压风机、烟气-烟气换热器(GGH)以及旁路系统,系统压损设计值约3148Pa。考虑到运行及检修成本,GGH部分内部换热元件已经在2007年进行拆除。

本次改造中,烟气系统变动较大,原有增压风机将取消,GGH剩余部分结构将彻底拆除,同时针对现有较复杂的烟道系统进行优化设计,达到最大程度节能降耗的目的。

2 烟道设计方案

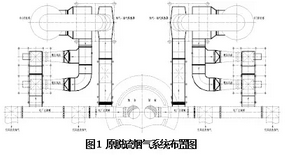

2.1 原有烟气系统布置

从锅炉引风机后的总烟道上引出的烟气,分两路通过增压风机升压后汇通成一路接入GGH,然后再进入吸收塔。在吸收塔内脱硫净化并经除雾器除去水雾后,又经GGH升温后进入主体工程的烟道,最后经烟囱排放。原脱硫烟气系统布置见图1。

2.2 烟气系统改造方案(以#6机组为例)

针对原有烟气系统的改造,特别是在取消增压风机和GGH之后新脱硫烟道系统的布置方式,提出了两种方案进行比选。

2.2.1烟气系统改造方案一

本方案着重于利用原有烟道布置的思路,在对系统进行较少改动的情况下完成新烟气系统的改造。具体方案为:拆除原有增压风机和GGH后,保留所有原有烟道系统的布置不变,仅新建一段烟道填补增压风机拆除后所留空缺,连通原增压风机进出口烟道。本改造方案布置方式见图2。

2.2.2烟气系统改造方案二

本方案着重于对原有烟气系统进行彻底改造,原烟道和净烟道都进行“截弯取直”,尽可能达到最优布置。具体方案为:

(1)拆除增压风机同时拆除原有所有的原烟气烟道,直至吸收塔入口;

(2)将原水平主烟道至增压风机的接口完成修复封堵,并在吸收塔中心线对应的水平主烟道侧新开烟气接口;

(3)调整吸收塔入口烟道至正对主体烟道方向,原烟道沿吸收塔中心线方向水平接至吸收塔;

(4)吸收塔出口至主体烟道的原净烟道统一抬升至接入口的高度。

本改造方案布置方式见图3。

3 方案比较

3.1 运行阻力

烟气系统原设计阻力为3148Pa,经核算,改造方案一烟气系统阻力约2340Pa,而改造方案二烟气系统阻力约2000Pa。即使考虑原GGH已拆除部分换热元件,改造后的方案特别是方案二仍具有明显优势。

3.2 材料用量

两种改造方案的烟道用钢量中,方案二总用量可减少约25t。但方案二对原烟道需重新增设一部分支架,混凝土用量有所增加。因此总体比较,两者主要材料用量基本一致。

3.3 实施难度

方案二需要将吸收塔的入口烟道转向90°,将原主烟道接口封堵并重新开接口,改造工作量和难度明显高于方案一,而且方案二需拆除原有烟道,拆除工作量也明显高于方案一。

综合而言,两种改造方案中,方案二对原系统改动较大,土建、烟道及吸收塔的改造工程量均较大,所需工期较长。相比之下,方案一改造中基本不涉及原有吸收塔和烟道的改造,工程量较小。但由于方案二烟气阻力比方案一降低约340Pa,而且烟道走向更为合理、运行更为稳定,因此长期运行节约的电耗等费用将非常可观。此外,方案二改造后,原脱硫场地烟道下部将完全形成联通的空间,十分有利于场地通行和检修工作。

在解决了改造难度及工期问题后,镇江电厂决定采用方案二对烟气系统进行改造。

[pagebreak]4 烟道改造的实施

脱硫烟道取直优化的改造从大修预排工期时便确定为主线工期,55天施工如期完成的难度极大。整个施工过程中有2项施工关键路径占了整个施工工期的近一半时间:第一为原入口烟道合金段(11.7m×5.2m×5.2m,23t重)的拆除移位,由于此入口段位于吸收塔与净烟道之间(见图4),大型吊机的转角半径不够,原确定施工方案为将其拆成四片再移位焊接,此项工序施工工期为12天。经反复对起重机市场进行调研,并邀请有丰富经验的起重专家进行现场查看分析,最终选择了利用日本进口原装220t起重机进行整体吊装移位(见图5),整个工序施工工期为4天,节约8天的工期。

第二为净烟道的防腐施工,按照常规工序需在动火作业全部完成后10天完成,我司经与防腐专业施工队及烟道施工技术人员反复探讨,最终采取了在组合场地面完成大面积防腐后再吊装的工艺,烟道动火作业完成后仅花费了4天进间完成了净烟道的防腐工作,比计划工期提前了6天时间。

综合所述,由于优化施工方案,我司顺利完成了脱硫烟道优化取直的改造,并比原定55天施工工期提前了4天完成。脱硫系统烟道取直后现场变得简约和漂亮(见图6图7的前后比较图)

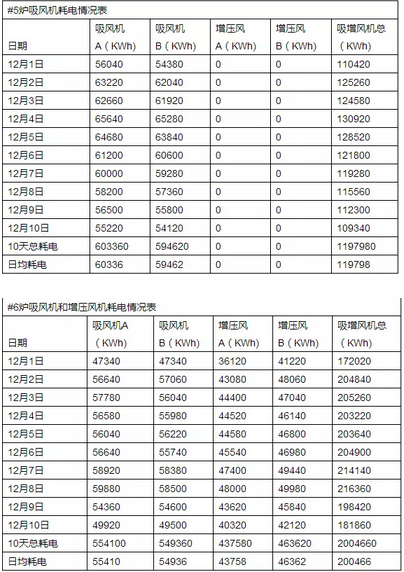

5 改造后的实际运行

#5机组烟气系统改造历时约50天完成,并同步完成了脱硝系统安装和脱硫系统、除尘设备的提效改造工作。经实际统计,运行过程中满负荷情况下,#5机组新引风机工作电流为300A左右,对比未改造的#6机组,其引风机和增压风机工作电流之和为510A左右。核算后每小时#5机组相比可节约电量约3360kWh,扣除引增合一、静调改动调带来的风机效率提高节约的电量1022 kWh,按年利用小时数6500小时计,预计每年可节约电费约657万元,经济效益非常明显。(#5、6炉吸风机和增压风机电量消耗比较见下表)

脱硫烟气系统通过此次优化改造,运行安全稳定性提高,运行费用每台炉每年可节省约657万元,我司三期两台炉每年可节省费用约1314万元。

值得我们注意的是,因烟道取直改造后脱硫原烟道变得很短,距离电除尘很近,需要注意防止脱硫浆液循环泵的湿气倒入电除尘影响电除尘的绝缘。在浆液循环泵运行时保持引风机的运行,引风机停运后及时停运浆液循环泵,保证电除尘设备的安全。

6 结论

#5机组改造后已稳定运行3个多月,#5炉脱硫改造烟道取直的方案选择是正确的,施工方案是安全和巧妙的,节能降耗的效果是明显的,我司#5机组进行的烟道优化改造意义重大。

切换行业

切换行业

正在加载...

正在加载...