摘要:长期以来,由于我国的能源结构以煤为主,以PM2.5为主导因素的区域灰霾现象日趋严重,近两年引起了公众越来越广泛的关注。在这种社会大环境下,“超低排放”技术近期在火电行业得到了快速推广。本文就本项目实施过程中超低排放改造的问题及方法进行探讨。

引言

自2013 年以来,我国中东部地区出现持续雾霾天气,给人民群众的生产生活和身体健康造成了严重影响,火电厂烟气污染物排放的治理也更加引起了国家发改委、环保部等国家部委的高度重视。2014年09月12日,国家环保部、发改委、国家能源局下发了“关于印发 《煤电节能减排升级与改造行动计划(2014-2020 年)》的通知”。国家电投积极响应国家号召,并部署集团公司燃煤机组有序进行超低排放改造。以下就国家电投河南电力有限公司平顶山发电分公司#1、#2机组超低排放改造过程进行简单探讨。

1.改造前现状

国家电投平顶山发电分公司1000MW燃煤机组的锅炉为DG-3000/26.15-Ⅱl型、超超临界、变压直流、单炉膛、一次再热、平衡通风、露天岛式布置、固态排渣、全钢构架、全悬吊结构、对冲燃烧、π型锅炉。

脱硝系统:采取SCR法来达到去除烟气中NOx的目的。设计效率为:2层催化剂脱硝效率可达72%,3层催化剂脱硝效率可达80%以上,目前电厂安装2层催化剂。SCR脱硝反应器布置于锅炉省煤器与空气预热器之间,为高温高尘布置。每台锅炉机组配2台SCR脱硝反应器,2台机组的SCR脱硝反应器共用1套氨气供应系统,脱硝工艺采用选择性催化还原法。

脱硫系统:平顶山分公司2台1030MW超超临界汽轮发电机组烟气脱硫工程采用湿法石灰石-石膏脱硫工艺技术,一炉一塔配置,脱离设计效率大于95%,由中电投远达环保工程有限公司建设完成,于2010年中投产运行。原脱硫装置配置增压风机、100%旁路烟道系统。2014年完成了取消旁路和增压风机改造。

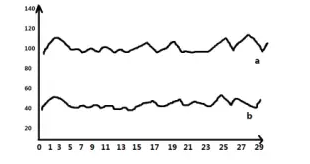

除尘系统:平顶山分公司原静电除尘器配置五个电场,随着除尘设备年限的增加,除尘效率逐步下降,在煤种灰分波动的情况下,除尘器出口烟尘浓度在70~100mg/Nm3,有时甚至高达140 mg/Nm3,脱硫出口烟尘排放浓度也大幅超过新标准的排放限值。为达到环保排放要求及维护本身设备的需求,进而进行除尘设备的改造。

2.改造后排放目标及具体改造措施

2.1改造后排放目标:

(1)氮氧化物质量浓度:NOx<50mg/Nm3

(2)硫氧化物质量浓度:SO2<35mg/Nm3

(3)固体烟尘质量浓度:SD<5mg/Nm3

2.2具体改造措施

(1)降低氮氧化物排放质量浓度的改造措施:改造炉内氮氧化物燃烧器,确保锅炉出口NOx 质量浓度全工况小于350mg/Nm3 ;改造炉外脱硝选择性催化还原技术,确保烟囱出口氮氧化物排放质量浓度小于50mg/Nm3;改造空气预热器,满足抗堵塞、抗腐蚀的要求,并削弱SCR 脱硝改造对下游空气预热器的影响。

(2)降低SO2排放质量浓度的改造措施:对烟气系统和吸收系统进行改造,将SO2 排放质量浓度控制在35mg/Nm3以下,同时将脱硫效率由原来的95%提高到98%以上;引风机和增风机合一改造,满足机组风烟系统以及脱硫、脱硝系统的出力要求。

(3)降低烟尘排放质量浓度的改造措施:电场除尘+布袋除尘改造,确保烟囱出口烟尘排放质量浓度在5mg/Nm3以下。

3.存在问题及改造方案

3.1 脱硝系统

#1、#2机组的SCR脱硝系统出现的主要问题如下:

(1)脱硝系统出口NOx含量偏高,环保指标不达标。

(2)SCR出口与烟囱排烟出口NOx偏差大。

(3)脱硝氨站的设计出力不能满足特殊工况下低NOx排放要求,影响机组脱硝效率。

(4)脱硝系统积灰严重,催化剂大面积磨损,大大降低了脱销效率。

(5)由于脱硝系统的引起空气预热器腐蚀、积灰严重。

[pagebreak]针对脱销系统出现的以上问题,解决方案如下:

(1)优化燃烧调整:正常运行中在保证燃烧的前提下适当降低氧量运行,保持整个系统的低氧状况。精准控制风煤比例,调整制粉系统风量,在满足要求的情况下尽量降低一次风量,同时适当调整燃尽风,保证控制燃烧末端风量。

改进氨喷射系统及导流板:

调整喷嘴的喷氨量,使氨量与对应的NOx浓度相匹配。通过流体模型试验,重新对烟道导流板、氨喷射系统静态混合器、催化剂层上部整流板进行优化设计,并对导流板、整流板进行更换,使烟气分布的均匀性偏差在合理范围内,以提高脱销效率。

通过以上调整控制脱硝系统的入口NOx含量在350mg/Nm3以下。

(2) 系统运行发现SCR出口NOx平均值与烟囱出口排烟NOx偏差较大(图2-1)。

原设计SCR进、出口脱硝采样探头安装在相应烟道中部,取样代表性较差,为了掌握SCR反应器进、出口NOx浓度分布情况,通过网格法进行试验,SCR反应器人口NOx浓度分布比较均匀,偏差较小。SCR反应器出口NOx浓度分布均匀性较差,出口NOx浓度延宽度和深度方向有较大变化,且局部存在NOx浓度较低的点。出口浓度分布均匀性差,除了烟气流场不稳定外,喷氨的不均匀性是主要原因。为了解决这一问题,通过采用插入式的旁路取样管方式实现多点取样。从SCR出口烟道分别引出两路旁路取样管至空气预热器出口烟道,利用烟道之间的差压实现旁路管道的烟气流动,将烟气分析系统的取样探头测点布置在烟道外部的旁路取样管上。旁路管插人烟道部分,贯穿整个烟道截面,在管道上每隔一段距离开取样孔,在烟道壁处汇成一路,以求在一定程度上保证烟气的混合均匀,提高代表性,保证了SCR出口NOx与烟囱排烟NOx趋势的一致性。图2-2为改造后曲线。

(3) 2台机组脱硝系统共用l套氨气系统,脱硝氨站液氨蒸发器型号为SWP-NH3-1100,,蒸发能力1100Nm3/h,共配置2台,l台运行,1台备用。蒸发器为蒸汽加热水浴式气化器。实际运行中,在2台机组满负荷时段,如果脱硝入口NOx含量超过450mg/Nm3,将造成液氨蒸发器水温达不到设计值80℃,2台炉SCR脱硝系统入口供氨管道压力偏低,影响机组的脱硝效率。为解决此问题,将2台液氨蒸发器更换为VSWP-NH3-1500型,蒸发能力1500NNm3/h。满足了各种工况下2台炉脱硝系统的供氨需求。

(4) 针对催化剂磨损严重,甚至出现整块脱落的情况(图 2-3),在2014年初机组进行等级检修时,更换了全部脱硝催化剂,并重新设计催化剂,增大了催化剂层的体积,在原有备用层增加第三层催化剂,将每层催化剂高度由1606mm增加到1906mm。同时,对烟道流场也进行模拟试验及优化设计,对各导流板、整流板进行更换,组织烟气有序流动,最大程度地减少流动阻力。对吹灰系统进行技术改造,在每层催化剂的上方装有4台耙式吹灰器的基础上,又加装了7台声波清灰器。声波清灰器发出的高能声波能引起粉尘共振,使其处于游离状态,防止灰尘粘合、累积在催化剂和SCR反应器内的表面上。运行中,声波吹灰器投连续工作,耙式蒸汽吹灰器吹灰频率由每班1次改为每班2次,有效避免了催化剂积灰的不利状况。

(5) 针对空气预热器的腐蚀、堵灰问题采取以下措施:

①全部更换脱硝催化剂后,可以控制氨逃逸率在正常范围内,降低NH3HSO4的生成量,减少空气预热器堵塞粘灰的隐患。

②在机组进行等级检修期间,对空气预热器蓄热片进行改造,将冷端蓄热片全部更换为搪瓷元件,降低NH3HSO4在蓄热片上的沉积量,有利于积灰的清除,并对热端损坏蓄热片进行修复,彻底冲洗蓄热片上的积灰。

③在保留蒸汽吹灰的前提下,在空气预热器受热面增加声波吹灰器,以提高对空气预热器的吹灰强度。

通过对#1、#2机组的SCR脱硝系统的改造,两台机组脱销系统出口NOx排量分别达到了22.4mg/Nm3和25.84mg/Nm3,NH3的逃逸率也大大降低,空气预热器腐蚀堵灰状况及烟气侧差压也大大改善,炉膛负压稳定在-30~-50Pa,各参数均达到了预期效果。

[pagebreak]3.2 脱硫系统

#1、#2机组的SCR脱硫系统出现的主要问题如下:

(1)石灰石石膏系统吸收塔结垢。

(2)脱硫系统腐蚀。

(3)磨机系统效率低。

(4)脱硫系统阻力大。

(5)除雾器部分沉积结垢。

针对以上问题采取以下改造方案:改造采用引增合一方式(本方案不包含引风机改造),拆除原有4台增压风机及其基础。脱硫原烟道重新优化设计,由主烟道直接接入吸收塔入口,实现大浆液量循环五层喷淋三层除雾深度脱硫。具体方案如下:

①为实现SO2排放浓度≤35 mg/Nm3,脱硫效率由原有的95.1%提高到98.1%以上,根据计算,考虑采用增加双相整流装置后,保留现有4台8600m3/h的循环泵及最下方三层喷淋层,更换最上层喷淋层,再新增加一层喷淋层及循环泵,总共五层喷淋层。

②将原有二级屋脊式除雾器及顶部塔体保留并向上顶升,在原有二级屋脊式除雾器下方新增加一级屋脊式除雾器,原有一级管式除雾器移位安装到新增喷淋层上方位置。除雾器高度由原有2.5m增加到5m。为减少石膏雨发生的可能性,最上一层喷淋层到除雾器的距离从1.8m提高到2.5m。吸收塔塔径不变,循环停留时间3.8分钟,根据计算需增高吸收塔浆液池高度2m。吸收塔本体总高度由原有的29m增加到36.6m,共7.6m,其中浆液池高度提高2m,喷淋层及除雾器段提高5.6m。

2015年12月,经河南省电力试验院测试,#1、#2炉排放浓度分别为3.99 mg/Nm3、2.94mg/Nm3,提效显著,实现了排放浓度小于5mg/Nm3的超低排放。

改造后经过168小时试运行,经河南省电力试验院测试,#1、#2炉SO2排放浓度分别为8.6 mg/Nm3、15.1mg/Nm3,提效显著,实现了排放浓度小于35mg/Nm3的超低排放目标,脱硫效率由原有的95.1%提高到98.1%以上的改造目标。

3.3 除尘系统

#1、#2机组的电除尘系统出现的主要问题如下:

(1)整流器变压器烧坏可控硅被击穿。

(2)除尘效率低。

(3)极板积灰严重,振打装置清灰效果不佳。

(4)烟气粉尘浓度变化极易影响除尘效率。

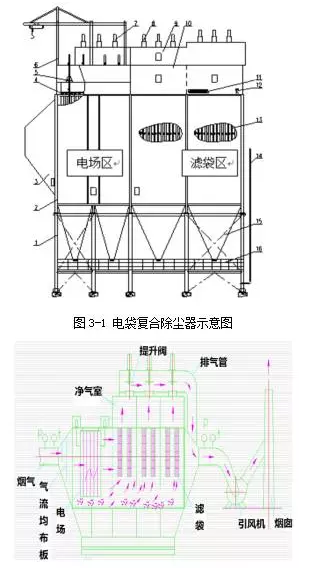

针对以上问题对电除尘器进行电袋复合除尘器改造:

电袋复合除尘器是指在一个箱体内紧凑安装电场区和滤袋区,有机结合静电除尘和过滤出尘两种机理的一种新型除尘器(图3-1)。龙净FE型电袋复合除尘器工作时高速含尘烟气流入进口喇叭,在内部得到缓冲、扩散、均衡后低速进入电场区,在高压电晕作用下大部分烟尘被电场收集,已荷电的少量烟尘随气流继续流向滤袋区被过滤拦截,干净的烟气通过净气室、提升阀、出风烟箱排出而实现了烟气≤10mg/Nm3的净化目标。为保证除尘器持续正常运行,振打装置和清灰系统按设定的程序间歇性工作,使依附于极板和滤袋表面的粉尘层剥离并落入灰斗过渡仓储。由于电场区在除尘过程中发挥了极大作用,因而他成为电袋技术的核心机理(图3-2)。

改造方案:

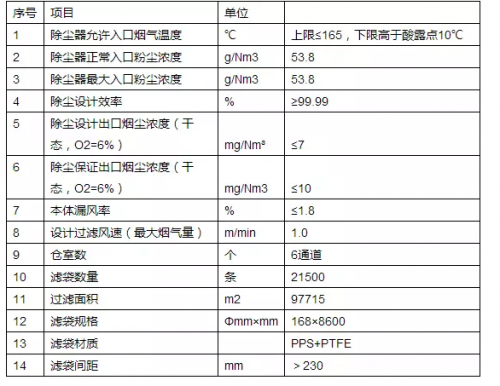

该方案采用电袋复合除尘器对原有电除尘器进行改造,不加长柱距,不加宽跨距,保留原支架、壳体、灰斗、进口喇叭等。第一、二电场保持原样,第三、四、五电场及后部空间改造为长袋中压脉冲行喷吹袋式除尘区。改造范围包括前至电除尘器进口喇叭前烟道直段(包含烟气隔离门及预涂灰系统),后至出口水平烟道末端(与垂直段交界处),上至顶部起吊设备,下至灰斗下法兰手动卸灰阀,配套电气控制及相应土建工程。改造后的布袋除尘器主要参数如表一所示。

表一 电袋除尘器主要参数

改造为电袋复合除尘器后,除尘器运行至今在各种工况下,压损稳定,烟囱长期保持明净。2015年12月,经河南省电力试验院现场测试#1#2炉烟尘排放浓度分别为3.99 mg/Nm3、2.94 mg/Nm3,提效显著,实现了排放浓度小于5mg/Nm3的超低排放。

4.成本核算及经济效益分析

4.1成本核算

#1、#2机组超低排放改造总体费用如下:

总投资增加2.5亿元,其中设备购置增加1.5亿元、建筑安装增加3000万元,年运行费用增加7000万元。

4.2经济效益估算

(1) 脱硝系统改造后有效实现NOx质量浓度小于50mg/Nm3的控制目标,脱硝效率达87.5%。改造后每年可减排NOx约1600t,每年节约排污费约628.35万元。

(2) 脱硫增容改造后,脱硫效率可达到99.462%,每年减排SO2约1500t,每年节约排污费约352.6万元。

(3)对静电除尘器进行电除尘+布袋除尘改造后烟尘质量浓度236mg/Nm3降为5mg/Nm3以下。每年可减排烟尘约500t,每年节约排污费约181.84万元。

5.改造效果

#1、#2机组超低排放改造完成后,分别进行168h试运行,试运行期间各环保设施运行稳定,烟囱入口NOx排放小时均值为22.4 mg/Nm3和25.84mg/Nm3, SO2排放小时均值分别为8.6mg/Nm3和15.1mg/Nm3,烟尘排放小时均值为3.99 mg/Nm3和2.94mg/Nm3 ,各项环保指标均优于同类型机组排放标准,达到设计要求。#1、#2 机组分别于9月28日和12 月24日通过河南省环保厅的现场核实验收,进过测算此次超低排放改造最终达到了氮氧化物减排1600吨/年、硫氧化物减排1500吨/年、烟尘减排500吨/年的效果,并一次通过了河南省环保厅的环保验收。

6.结语

通过对国家电投河南电力有限公司平顶山发电分公司#1、#2机组超低排放的改造,既解决了电力行业可持续发展的问题,也解决了大气环境质量改善的问题。同时也为国家电投其他单位燃煤机组超低排放的改造提供了成功范例和可靠的数据支撑。

切换行业

切换行业

正在加载...

正在加载...