引言

近几年严重的雾霾问题给人们正常工作、生活造成极大的危害,其主要污染物二氧化硫、氮氧化物(NOx)如何治理问题引起了各行业的高度关注。数据表明,随着SO2控制工作的顺利开展,我国的酸雨污染由硫酸型转为硫酸和硝酸复合型,硝酸根所占比例由1/10上升到1/3。1-2这些NOx排放10%来源于石化炼油行业,虽然比例不是很大,但是这些集中排放的烟气,同样会给大气造成严重的危害。3-4自2013年以来,国家对炼油行业给予高度重视,先后发布了一系列环保政策、排放标准等,其中《大气污染防治行动计划》对炼油行业提出重点要求:加快炼油行业脱硫、脱硝、除尘改造工程建设,因此如何控制炼油行业NOx排放量成为环境保护的工作重点。

1、氮氧化物排放现状

1.1国外排放限值标准

美国和欧盟对氮氧化物的控制,不仅考虑到NOx本身,而且包括NOx转化涉及的多种二次污染物,对此他们采取系统防控措施:1)综合管理多种指标;2)制定相应标准体系;3)实施区域共同防控;4)经济激励政策;5)披露企业污染排放等办法,并取得较好效果。

各国对NOx排放控制都有自己的相关标准。美国标准规定,炼油企业催化裂化(FCC)再生烟气中NOx7天滚动平均值不大于80ppm;热负荷大于4千万MMBtu/h工艺加热炉,其烟气中NOx24小时平均滚动值不大于40ppm。日本规定NOx排放标准:大型燃气60ppm、燃油130ppm和煤电站200ppm。欧盟对大型燃烧企业NOx排放标准为固体燃料200mg/m3,气体燃料100mg/m3。

1.2国内排放限值标准

2015年4月16日GB31570-2015《石油炼制工业污染物排放标准》首次发布,规定新建企业自2015年7月1日起,现有企业自2017年7月1日起,执行该标准。标准中规定工艺加热炉排放限值为150mg/m3,催化裂化再生烟气排放限值200mg/m3。其中对于一些生态脆弱的特别保护地区,规定有特别排放限值,工艺加热炉排放限值为100mg/m3,催化裂化再生烟气排放限值100mg/m3。

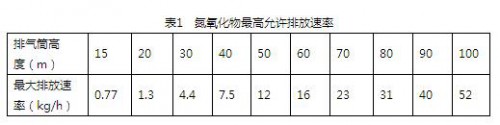

2017年7月1日前现有企业主要执行GB16297-1996《大气污染物综合排放标准》。该标准对氮氧化物排放浓度和排放速率均给出最高限值,最大允许排放浓度为240mg/m3,不同排气筒高度有相应的最大排放速率限值。如下表所示:

1.3氮氧化物来源及烟气条件

大气中氮氧化物NOx生成机理认为主要有三种:燃料型、热力型和快速型。炼化企业NOx排放源主要来自:1)FCC装置再生烟气;2)工艺加热炉烟气:3)酸性气回收装置废气。其中FCC装置再生烟气和酸性气回收装置废气NOx属于燃料性NOx。加热炉采用燃料气作为燃料时,NOx生成主要为热力型和快速型,燃料油作为燃料时,NOx生成以燃料型为主。由于FCC再生烟气NOx排放量在炼油行业占有较大比重,表2为整理的典型FCC装置再生烟气排放情况,8从表格内数据分析,FCC装置产能相近,烟气量接近的情况下,NOx排放浓度仍会有很大差别,范围从245mg/m3-4267mg/m3,尤其是高排放浓度4267mg/m3烟气,及同一烟气NOx浓度大范围浮动(596mg/m3-1191mg/m3),此外FCC再生烟气通常具有:1)低温,正常温度180-230℃;2)硫含量较高,SO2浓度一般为700-4500mg/m3;3)粉尘硬度大,大部分为Al2O3等较硬颗粒。所有这些都对所选用的脱硝技术提出很高要求。

2、氮氧化物脱除技术

2.1催化裂化再生烟气脱硝技术

FCC再生过程产生NOx占整个炼油厂NOx排放总量的比例高达50%,排放废气中NOx浓度一般为300-4500ppm,与原料含氮量和操作条件有关。9因此脱硝技术主要有催化剂加氢脱氮和烟气脱硝,其中烟气脱硝主要采用氧化法、还原法和添加助剂法等。

2.1.1原料加氢脱氮

原料加氢脱氮主要是通过加氢精制,降低原料中氮含量,减弱FCC过程中对催化活性和选择性造成的不利影响,提高油品的抗氧化稳定性。但由于加氢脱氮工艺条件苛刻,耗能大,费用高,且原料加氢脱氮主要为达到油品要求,获得更好的经济效益,对整个过程中NOx控制效果不明显。

2.1.2氧化法

氧化法是利用强氧化剂,如臭氧、双氧水、次氯酸钠等,把烟气中不易溶于水的NOx转化为易溶于水的N2O5,并利用后续的碱液吸收处理。氧化法中尤以臭氧作为氧化剂应用最广泛,其反应机理如下:

NO+O3=NO2+O2

2NO+3O3=N2O5+3O2

2NO2+O3=N2O5+O2

N2O5+H2O=2HNO3

生成的硝酸与后续碱液快速反应得到相应的硝酸盐。

美国Belco公司的LoTOx工艺就是基于臭氧氧化,该技术在国外有一些应用,国内应用案例不多。10-11主要原因是液相中硝酸盐带来的二次污染问题,以及氧化剂臭氧高昂的制备成本,这些在很大程度上限制了该工艺的广泛应用。12

2.1.3还原法

2.1.3.1选择性催化还原(SCR)

SCR技术是指还原剂在催化剂作用下,把污染性气体NOx还原为无污染的氮气和水。其中还原剂多选用氨气、液氨、尿素,也可选用CO,H2,还可以用小分子烷烃类。13-14其中氨基还原剂反应机理如下:

4NO+4NH3+O2=4N2+6H2O

2NO2+4NH3+O2=3N2+6H2O

6NO2+8NH3=7N2+12H2O

SCR工艺脱硝效率高达95%以上,是脱硝减排效率最高的技术。目前所用催化剂多以TiO2为载体,V2O5为主要活性组分,WO3或MoO3为活性助剂。催化剂主要分蜂窝、板式、波纹三种。其中传统的板式催化剂优势在于抗堵灰,抗砷中毒,较低的SO2转化率等。基于以上优势,通过对催化剂性能改良,使得SCR工艺1)适用温度拓宽至200-420℃,在200℃时,脱硝效率仍可以达到70%以上;2)很高的氮氧化物浓度适应性,即使是NOx浓度达到2000ppm,催化剂仍能保持很高的脱硝效率(85%以上),实现NOx稳定达标排放。北京宏庚环保科技有限公司一直从事板式催化剂改良研究,并在这方面取得一定成果,研究的催化剂产品可以完美解决前面提到的脱硝效率,低温、NOx浓度适应性、抗硫、抗磨损等问题。

在FCC再生烟气脱硝行业内,已有超过20套的SCR装置,其中美国有11套,日本有8套。日本的MPS公司作为FCC再生烟气SCR脱硝技术先驱,采用的典型操作参数:烟气处理量7.5万-53万Nm3/h,温度区间288-399℃,烟气中氧含量0.7%-3.4%,粉尘和SO2耐受能力为700mg/m3和1050mg/m3,脱硝率高达94%,氨逃逸5-20mg/m3。国内已投用SCR脱硝装置主要包括镇海、海南和安庆等催化裂化装置。

优秀的催化剂产品,顺利投用的SCR脱硝装置,SCR在炼油行业的广泛应用前景很好。

2.1.3.2选择性非催化还原(SNCR)

SNCR技术是还原剂在无催化剂条件下,把NOx转化为氮气和水的工艺。烟气温度一般在850-1100℃,反应机理同SCR技术。

该技术适用温度太高;脱硝效率很低,只有30%-40%,不能满足排放标准要求,且氨逃逸高时,和硫生成大量硫酸盐,腐蚀、堵塞后续设备。

2.1.4添加助剂法

添加助剂法指在FCC催化剂中加入一定量低NOx燃烧促进剂或NOx还原添加剂,从而实现控制NOx排放的技术。

国外和国内都有对该技术的研究和使用,虽然该技术一直在做改进,但是助剂的主要活性组分还是Pt等贵金属,考虑到需要持续添加,损耗量大,成本太高;该技术由于脱硝效率的限制,只能应用于NOx浓度不高的装置,且助剂的适用性差,在不同装置上应用效果差别很大。

2.1.5氧等离子法

氧等离子技术是由ShellGS和Praxair公司共同开发的脱硝技术。该工艺是通过在烟气中注入高速热氧,破坏NOx前驱物,从而控制NOx产生。热氧中含有的高浓度自由基O、H和OH具有极高活性,它们同NOx前驱物NH3和HCN快速反应生成N2。

此技术作为新技术,具有占地小,成本低优势,但是脱硝效率只有40%-60%,且只适用于不完全再生FCC装置,有很大局限性。

2.2工艺加热炉烟气脱硝

目前燃气加热炉,低NOx气体燃烧器应用较多,基本达到NOx排放标准;而对于燃油加热炉,低NOx重油燃烧器技术尚不成熟,难以达到排放标准要求,烟气脱硝技术成为主要脱硝途径。15

考虑到石化行业加热炉辐射室出口温度只有800℃左右,且需要较高的脱硝效率,所以SNCR不适用,一般选择SCR技术。部分高温加热炉可以采用SCR+SNCR组合式。

SCR技术在工艺加热炉已实现成功应用。2003年瑞典Preen炼油厂在加热炉上应用SCR技术后,脱除了90%的NOx。2004年美国加利福尼亚炼厂依法执行环保排放标准,加热炉安装SCR装置,NOx排放浓度降至5*10-6vd。16应用SCR技术时催化剂需要根据具体烟气条件选择,不易结垢的烟气优先选用板式催化剂。17

2.3酸性装置回收气废气脱硝

炼油厂酸性气回收装置烟气中NOx含量与酸性水汽提装置工艺有关。采用侧线出氨的水汽提工艺能够很大程度上减少NOx产生,18也是目前主要的解决办法。

目前对与酸性装置回收废气脱硝研究很少,从技术角度分析SCR技术是不错的选择。

3、展望

随着人们对洁净空气的呼声越来越高,国家对烟气排放的标准也越来越严格,一种适用于炼油行业并能保证烟气稳定达标排放的技术是我们一直在寻找的,通过前面几种技术介绍、分析,鉴于技术优势、成功应用案例,SCR技术在炼油行业已经是一个发展趋势,有很好的前景。