摘要:介绍了超低排放改造技术在某电厂的应用情况,认为该机组改造后各项污染物排放指标能够满足标准要求的结论。并对超低排放改造后运行中可能会出现的几种异常情况进行了说明,对其他电厂解决同类问题具有一定的借鉴意义。

1引言

河南省作为电力大省,电力装机以煤电为主,煤电行业仍是大气污染物排放量最多、对大气环境影响最大的行业之一。推进燃煤发电机组实现达到天然气发电机组排放限值的超低排放,同等条件下可减少二氧化硫排放66%、氮氧化物排放50%和烟尘排放83%,对于进一步提升煤电绿色发展水平、促进大气污染防治和空气质量改善具有重要意义[1]。

2概况

河南某电厂3号机组为630MW燃煤超临界机组,锅炉采用哈尔滨锅炉厂生产的HG1900/25.4-YM4型超临界参数变压直流炉,配630MW汽轮发电机组,Π型布置、单炉膛、一次中间再热、平衡通风、固态排渣煤粉锅炉,工程于2005年6月6日开工,烟气除尘、脱硫装置随主机同步建设,2006年11月10日通过168小时试运行并投用。

随着国家关于超低排放改造工作的持续推进,电厂开始实施机组烟气超低排放改造计划,改造后满足:烟囱入口SO2浓度≤35mg/Nm3,烟尘浓度≤5mg/Nm3时,NOX浓度≤50mg/Nm3。

2015年5月11日,经过省环保厅专家组对验收监测报告和其它支持性材料以及现场监测数据等一系列审核,一致认为该机组达到超低排放标准,同意机组通过超低排放核查验收。

3超低排放改造主要技术内容

3.1脱硝系统

2014年5月,为减少锅炉NOx的排放,改善当地大气环境,适应新的环保政策,机组完成脱硝设施建设工作。在设计煤种、锅炉BMCR工况、处理100%烟气量条件下,在入口NOx含量在550mg/Nm3时,脱硝总效率大于85%且出口NOx排放浓度小于88mg/Nm3。催化剂层数按“2+1”层方案进行设计,采用蒸汽+声波吹灰方式。

根据电厂脱硝、脱硫2015年1-6月份CEMS数据统计:3号机组脱硝入口NOx浓度均值394.37mg/Nm³,烟囱入口NOx均值89.64mg/Nm³。

为配合机组超低排放改造,本次设计按照NOx浓度≤550mg/Nm3,脱硝出口NOx浓度≤40mg/Nm3进行设计。按照改造要求需保留初装的两层板式催化剂,加装的一层催化剂采用蜂窝式催化剂,生产厂家为大唐南京环保科技有限责任公司生产,加装体积为373m3。增加一层催化剂后,同时配套加装6台蒸汽吹灰器及声波吹灰器8台,相关的温度及氧量测点等均引介入DCS画面。

脱硝系统超低改造前后性能参数见下表:

3.2除尘系统

机组原配有随主机同步建设的浙江菲达环保有限公司生产的双室四电场除尘器2台。2014年对3号机组除尘器进行改造:(1)加装低温省煤器;(2)除尘器在原基础上新增第五电场,配套增加气力输灰系统、配电系统和上位机监控系统;(3)原有除尘器一、二电场阳极板进行更换,三、四电场的阳极系统和所有电场阴极系统全面检修改造,改造设计、制造、施工方均为福建龙净环保股份有限公司。

根据电厂脱硫CEMS的2015年1-6月份数据统计及第三方测试:3号机组试验负荷时(630MW),除尘器出口平均烟尘排放浓度在30~50mg/m3(标态,干基,6%O2)。

2016年为配合机组进行超低排放改造,将除尘器原整流变压器拆除,并在其基础上,安装一体化软稳电源柜,改造设计、制造、施工方均为北京市中环博业环境工程技术有限公司,实现静电除尘器出口粉尘排放浓度小于20mg/Nm3。

脱硫系统超低改造前后性能参数见下表:

3.3脱硫系统

此次超低排放改造,脱硫装置在锅炉BMCR工况条件下:原烟气设计SO2浓度3643mg/Nm3(标态,干基,6%氧),净烟气中的SO2含量不超过28mg/Nm3(标态,干基,6%氧),脱硫效率不小于99.2%。原烟气中固态颗粒物的含量为30mg/Nm3(标态,干基,6%氧),净烟气中的固态颗粒物含量不超过4.5mg/Nm3(标态,干基,6%氧)。

脱硫系统的超低排放改造主要内容包括:

A、在吸收塔底层喷淋下部加装气液再平衡均流器;

B、保留原有的五台浆液循环泵,对下三层喷淋母管、支管、喷嘴更换。重新布置喷淋装置;采用小流量,高覆盖率(300%)的高效喷嘴。

C、在吸收塔下部三层喷淋适当位置设置1层烟气分布环板,防止烟气走旁路。

D、在吸收塔第一层至第二层(自下而上)喷淋层间加装筛板式托盘。第二层喷淋层上移0.6米。

E、吸收塔出口烟道由侧出改为顶出。

F、拆除吸收塔原除雾装置,把原除雾器改造为一层管式+三层屋脊式高效除尘除雾装置。

G、本次改造范围内的改造完成后系统总阻力增加不超过950Pa。

脱硫系统超低改造前后性能参数见下表:

4超低排放改造效果

4.1脱硝系统

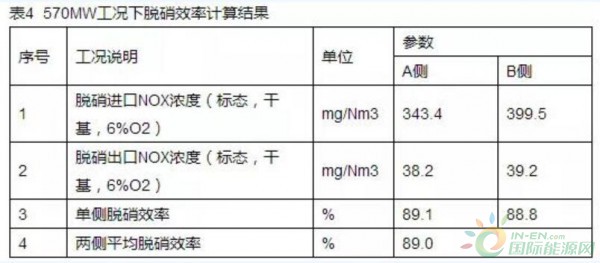

脱硝系统超低改造后,电厂委托第三方机构对改造效果进行测试,试验结果如下表所示:

由于此次超低改造,相应的对锅炉低氮燃烧器也作出优化调整。因此,实际运行中,脱硝入口NOX浓度低于设计值。

由以上可知,在570MW工况下,脱硝装置A侧脱硝效率为89.1%;脱硝装置B侧脱硝效率为88.8%;脱硝装置A侧、B侧平均脱硝效率为89.0%。脱硝出口NOX浓度均值为38.7mg/m3,满足设计值要求(≤40mg/m3)。

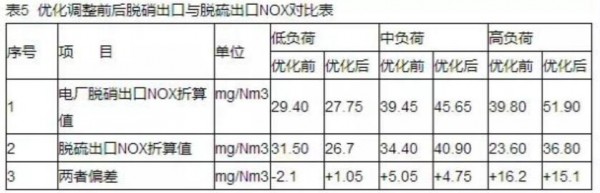

另外,针对超低排放改造后脱硝出口与烟囱入口NOX浓度前后一致性问题,电厂进行了喷氨优化调整试验。在高、中、低负荷下,优化调整前后DCS脱硝出口NOX折算值与脱硫出口NOX折算值偏差对比见下表所示:

由以上可知,优化调整后低负荷下脱硝出口与脱硫出口NOX折算值倒挂现象有明显改善,倒挂偏差由-2.1mg/m3降低为1.05mg/m3;中、高负荷下脱硝出口与脱硫出口NOX折算值偏差也有所减小,倒挂现象变为小幅正挂,有利于脱硝系统运行控制。

4.2除尘系统

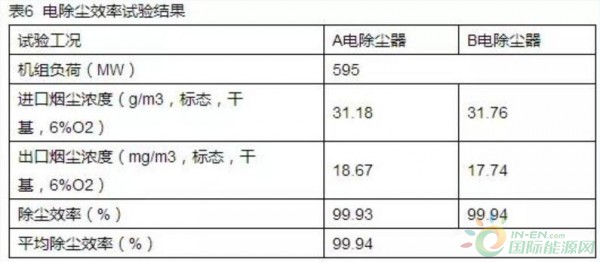

除尘系统改造后,电厂委托第三方机构对改造效果进行测试,在锅炉燃用试验煤种,电除尘器电场全投的情况下,试验结果如下表所示:

由以上可以看出,A、B侧电除尘器出口烟尘排放浓度分别为18.67mg/m3、17.74mg/m3,平均值为18.21mg/m3;达到设计值(<20mg/m3)要求。

电除尘器在电场全投时,A、B侧电除尘器除尘效率分别为99.93%、99.94%,电除尘器平均除尘效率为99.94%,达到设计值(≥99.85%)要求。

4.3脱硫系统

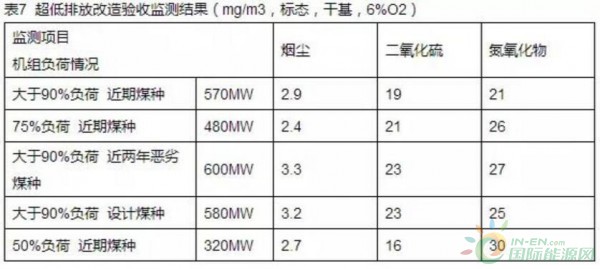

超低改造后,电厂按照《关于做好煤电机组达到燃机排放水平环保改造示范项目评估监测工作的通知》(环办[2015]60号)有关规定,委托第三方机构对改造效果进行测试,试验结果如下表所示:

由以上可以看出,在不同工况负荷、不同煤质条件下,3号机组烟气污染物排放浓度均低于污染物超低排放限值的要求。

5超低排放改造后需注意的问题

5.1净烟气SO2异常跳变问题

超低排放改造后,SO2执行≤35mg/m3的排放标准。脱硫系统在运行过程中,经常出现净烟气SO2瞬间跳变超标的情况。其主要表象为:跳变不规律;跳变幅度有大有小;跳变持续时间短则十几秒,长则一两分钟。此种情况给运行人员造成比较大的麻烦,稍有不甚,即可造成小时均值超标情况出现。

引起脱硫净烟气SO2异常跳变现象可能有以下几个方面原因:

①CEMS表计测量准确性问题。目前针对超低排放机组来讲,相应的CEMS均采用了低量程、高精度的测试系统(SO2量程一般在0~200mg/m3,检出限2mg/m3),其灵敏度和精度都有了较大的提高,任何测试过程中的干扰均会对测试值产生影响;

②脱硫塔内部出现喷嘴堵塞或者脱落,造成浆液循环泵出力降低,浆液流量减少,浆液喷淋扩散半径减小,吸收塔内浆液喷淋不均,形成“烟气通道”;

③净烟气CEMS伴热取样管部分位置出现短路情况,造成饱和湿烟气冷凝,当凝结在伴热管壁上的水珠慢慢增多,便汇聚成一滴流向下方有伴热管加热的区域开始蒸发,亚硫酸遇伴热带加热发生可逆反应,分解形成SO2和水集中释放出来,形成烟气分析仪表SO2数据的异常数据高峰。待蒸发完后,数据又可以恢复原数值,这样周而复始,湿烟气中SO2经历冷凝—积累—释放的一个过程[2]。

5.2净烟气烟尘异常跳变问题

按照超低排放改造要求,烟尘浓度要达到5mg/m3以下的排放标准。

电厂针对饱和湿烟气的测量工况,采用抽取式高温光散射法来测量净烟气烟尘浓度。这种低浓度测量原理,优化了烟气采样和预处理,可以有效解决目前超低排放改造中高湿低浓度烟尘在线监测的问题。

通常来讲,引起净烟气烟尘异常跳变的原因可能有以下几个方面:

①脱硫塔入口烟尘浓度超出设计值。

通常来讲,对于实现超低排放的脱硫系统,要求脱硫塔入口烟尘浓度要小于25mg/m3这一保证值。一旦运行过程中,出现由于机组升降负荷、除尘器电源故障、电场振打造成二次烟尘等问题导致脱硫塔入口烟尘超设计值的情况,则很容易造成净烟气烟尘突增跳变的情况出现。对于此种原因,我们可以通过查阅脱硫系统进出口的烟尘变化趋势来予以判定。

以某火煤电机组为例,该机组脱硫出口烟尘量时均超标,超标2h,最大值为206mg/Nm3,时均值为57.99mg/Nm3。为此,该电厂采用如下措施:①降低锅炉入炉煤灰分至设计值;②通过试验摸索,调整电除尘器的运行参数及振打时间。一、二、三电场阴阳极振打时间由原来的1min5s改为2min10s;二电场的充电比由1∶1改为1∶3;三、四电场的充电比由1∶1改为1∶5;降低一电场整流变的火花放电闭锁时间。调整后保证了脱硫塔入口烟尘排放降低到标准值以内,没有再发生超标[5]。

②除雾器运行状况异常。

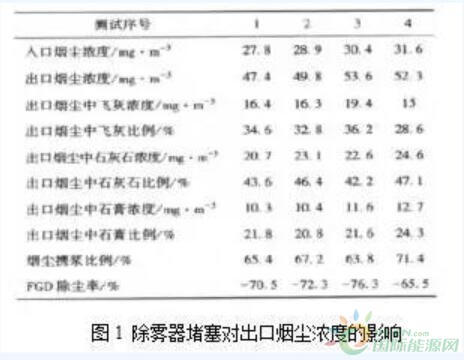

对于除雾器的运行异常情况,主要包括除雾器压差超出设计值;冲洗水压力不足;冲洗方式设置不合理等。除雾器冲洗效果较差时极易造成堵塞,使局部烟气流速超出设计值,雾滴夹带量增大,甚至会造成出口烟尘浓度大于入口烟尘浓度的情况,如下图所示[3]。对于脱硫改造项目,需对原除雾器的冲洗水管道、阀门仔细检查,确保冲水水量、水压达到设计值。同时,对冲洗水系统出力进行核算,必要时可对除雾器冲洗水泵增容。对于最上层除雾器,在保证压差合理的范围内,尽量减少冲洗次数。

③烟尘仪直流电源故障问题导致的跳变。

电厂热工监测信号出现跳变问题时,比较容易被忽略的就是24V直流电源问题。比如由于直流电源出现交流分量,导致测量回路中产生了交流电流叠加,使得PLC接收到波动的交直流混合电流,从而反映在监控界面上。对于以上问题,最直接的方法就是更换电源即可。

检修人员在处理此类问题时,除了排除常见的干扰外,首先想到对交流分量的检测,另外,对测量回路中直流电源的检查,除了查看其直流输出外,还应对其交流输出及输出频率进行检查,以排除输出是否混杂了交流分量[4]。

5.3脱硝出口与烟囱入口NOX浓度前后一致性问题

脱硝系统在运行过程中,由于在脱硝入口喷入的氨气与烟气不能完全混合均匀,在氨气喷入量过大区域的氮氧化物浓度偏低,而在氨气喷入量少的区域,氮氧化物浓度偏高。另外,脱硝烟气在线监测装置属于单点布置,代表性低,单点测量不能反映整个断面的浓度均值。如果出现氮氧化物浓度分布不均的情况,必然会产生烟囱入口处NOX浓度高于脱硝系统出口NOX浓度的“倒挂”现象。针对以上问题,我们可以通过脱硝喷氨系统的冷态和热态调整试验来予以消除。

6结论

该机组实施超低排放改造后,各项污染物指标均能满足特别排放限值的要求。运行过程中,我们应当加强对各项污染物排放指标的异常情况分析。另外,还要注意将各自独立的脱除净化系统相融合,实现单一污染物在多个系统同时脱除,最大限度发挥烟气协同治理技术的优势。

切换行业

切换行业

正在加载...

正在加载...