针对循环水系统传统加药、分析与运行管理方式存在着药剂浓度控制不稳定,浓缩倍数变化大的现象,引入德国自动化循环水处理技术后,浓缩倍数控制、药剂浓度控制等均处于较优化的水平。介绍了自动化处理的定义、原理,与传统方式进行了对比,并介绍了自动化设计、安装到应用的过程,通过对节能减排数据的评估,该项技术值得推广应用。

1 概述

中电投开封发电分公司2008年12月#1机组投运,2009年2月#2机组投运。单台机组循环水系统循环水量为66595m³/h,保有水量为26000m³,补充水采用经石灰处理处理过的黄河水,浓缩倍数日常控制在4-5倍。

日常加药通过投加阻垢缓蚀剂、二氧化氯和非氧化性杀菌剂的方式来维持水质稳定,通过每天取水样分析化验来控制药剂浓度和补排水控制,传统的加药与管理方式容易导致水质波动较大,加药调整滞后等问题,为了贯彻国家节能减排的目标,需要对循环水系统实施更精确化、更科学化的管理,所以我公司引入了德国Prominent 在线卫士自动化处理技术对循环水进行加药管理。

2 循环水自动化处理技术介绍

2.1 循环水自动化处理定义

循环水自动化处理是集在线分析、自动加药与调整、自动控制补排水等一体化的循环水处理技术。循环水自动化处理技术提高了循环水处理自动化的程度,有利于循环水的加药控制,也有利于节能减排,并且省去了人工加药、人工取样的工作,使循环水处理工作更加科学与可控。

2.2 循环水自动化处理原理

循环水自动化处理系统采用最先进的荧光示踪技术,能够在线、实时、连续地检测水中阻垢缓蚀剂的浓度,并将浓度信号传输给主机,经计算处理,控制加药泵开度,使药剂处于最优化的范围内;通过监测ORP值或余氯值控制氧化性杀菌剂投加;通过循环水和补充水电导率计算控制现场补水与排污的开度;通过平均腐蚀率的测量值可以了解循环水的腐蚀变化趋势;通过旁路模拟监测换热器,了解现场凝汽器的结垢情况。

运行人员可以通过网络随时对循环水运行情况进行了解,也可以对程序进行进行适度调整,从而保证循环水系统安全、稳定地运行。

2.3 循环水自动化处理技术与传统处理方式的对比

2.3.1 人工取样分析的缺点

人工取样分析存在着人为误差影响水质数据的精确性;水质分析指标较多,浪费了人力,不利于电力系统的集约化管理;电力系统循环水保有水量大,循环周期短,导致水质分析数据存在着滞后性。

2.3.2 人工加药的缺点

人工加药的方式会导致水稳剂浓度控制不稳定;水稳剂的药剂性能得不到最大限度的发挥;投加量高会造成水稳剂的浪费,投加量不足会增加循环水系统的腐蚀或结垢倾向。

2.3.3 循环水自动化处理技术的优势

循环水自动化处理技术可以实现药剂自动投加、浓度平稳控制,水质稳定剂的效果得到最大发挥;降低运行人员的水质分析频次,提高分析精度;可以实现数据远程传输与远程控制,将现场运行的水质数据存储于主机中,方便查询各水质参数的历史数据,为循环水系统的稳定运行提供有力保障。

3 循环水自动化处理的实施

循环水自动化处理实施主要分为三个阶段:

设计准备阶段:分析循环水系统的各项参数,对自动化处理系统进行选型,并对自动化处理与远程网络化监控管理进行设计。

安装调试阶段:整套自动化处理系统安装完成后对pH、电导率、ORP、荧光等传感器进行校正,对加药泵与监测换热器进行调试。

稳定运行阶段:调试完成后,循环水系统水质、加药、监测、数据传输等功能均处于最佳运行状态,长期稳定连续运行。

3.1 准备阶段工作

3.1.1分析计算水处理过程各项参数

分析计算2×600MW循环水系统最大补水量、排水量、加药量、杀菌剂消耗量以及化学品最佳储量,为选择计量泵、电动阀和化学品储罐提供依据。

3.1.2产品选型

依据所需监测项目,选型设计适配的传感器、在线分析仪、流量计、液位计等组件;依据所需的控制项目,选型设计适配的控制器、电控柜、电动阀、计量泵、化学品输送泵等设备。

3.1.3 自动化处理系统设计

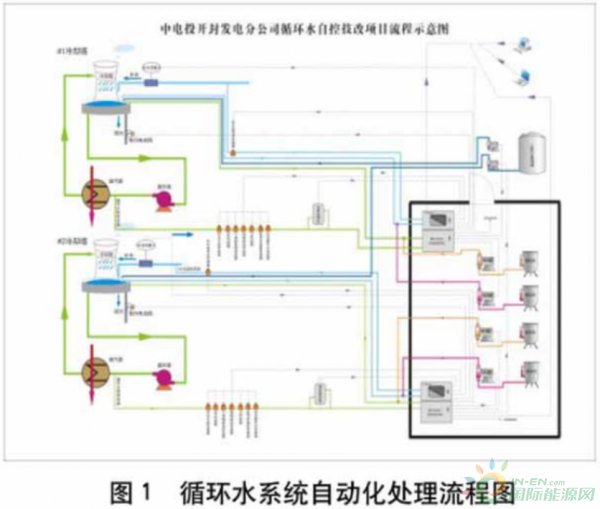

依据补充水水质、循环水水质、循环水运行工况和设备条件,对循环水水样旁路、加药管路、控制线路和自动化运行的控制逻辑编程进行设计,具体设计流程图如图1。

图1 循环水系统自动化处理流程图

3.1.4 远程网络化监控管理设计

对设备运行和水处理运行状况两部分进行在线监控管理设计。设备运行包括:设备电源、信号源、传感器、计量泵、输送泵、流量计、液位计、电动阀等监测与控制设备的远程在线自检,实现远程报警、远程校正;水处理运行包括:在线浏览所有水处理运行参数,设置水处理控制参数,编辑特殊事件的处理逻辑程序,计算水处理运行参数等。

3.2 安装调试阶段工作

3.2.1 安装工作

自动化控制系统装入集装箱内,送到现场,将外部的电源引入到系统;取样管路、回水管路对接完成;旁路补水电动阀、旁路排污电动阀安装到位,设备外观及内部情况如图2。

图2 循环冷却水在线监控系统外观和内部情况

3.2.2 传感器调试工作

自动化处理系统通电、通水后,对pH、电导率、ORP、荧光示踪等传感器进行校验,5天内保持稳定,传感器调试工作完成。

3.2.3 加药泵调校工作

加药罐与加药泵试压正常后,用标定柱对加药泵进行标定,保证加药量精确加入。

3.2.4 监测换热器调试工作

将与凝汽器对应的材质不锈钢316L的试管清洗干净后称重放入到监测换热器中,对温度传感器进行校正,保证监测换热器能连续运行。

3.3 稳定运行阶段

3.3.1 加药稳定运行

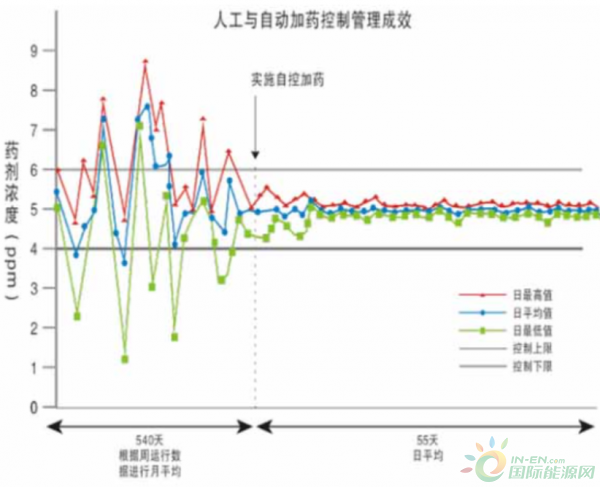

加药泵校正后,阻垢缓蚀剂的浓度能长周期维持在5ppm(按补水量投加)左右稳定运行,余氯维持在0.2-0.5ppm运行,非氧化性杀菌剂利用定时器定期定量加入。阻垢缓蚀剂在自动化处理技术前后加药浓度比较如图3所示。

图3 阻垢缓蚀剂自动加药前后对比图

3.3.2 在线分析稳定运行

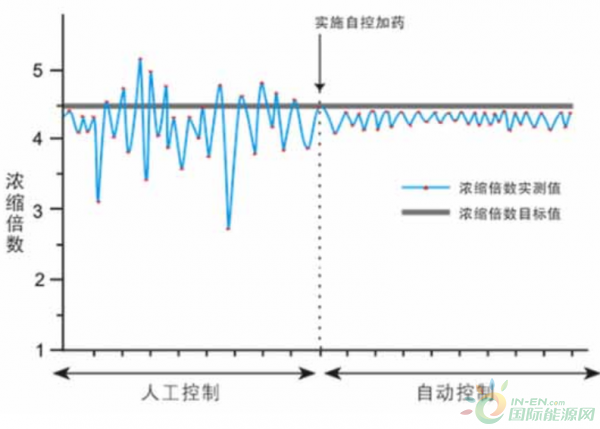

传感器校正后,pH值在8.0~9.0范围内,浊度在20NTU以下,浓缩倍数维持在4.1~4.4范围内运行,补水电动阀在设定下限时开启进行补水,排污电动阀在设定上限时开启进行排污,污垢热阻值在3.44×10-4 m2•K/W以下运行。浓缩倍数在自动化运行前后比较如图4所示。

图4 浓缩倍数自动化处理应用前后比较

3.3.3 远程控制技术

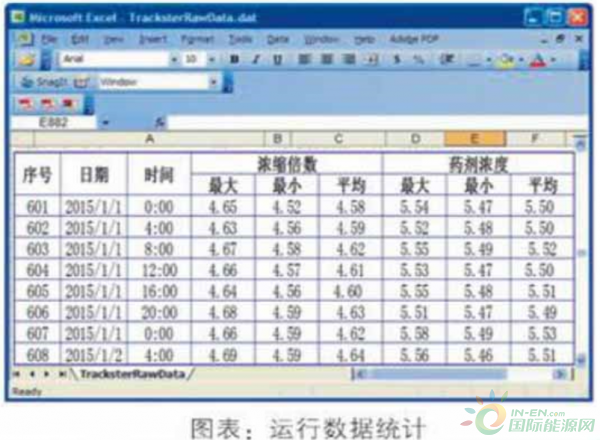

随着互联网与自动化技术的发展,在循环水处理过程中几乎所有操作管理事项均可通过远程进行操作,这将极大的提高管理效率。在线远程管理主要包括运行参数设置、运行数据浏览、运行控制调整、运行异常报警、监测传感器校正、运行数据处理等。运行数据下载与传输如图5所示。

图5 循环水运行数据下载与传输

4 效果评价

循环水自动化技术应用后可以实现节约6%~10%的补充水量;减少10%~25%的外排水量;浓缩倍数运行稳定区间小于±0.15倍;凝汽器污垢热阻值优于3.44×10-4 m2•K/W,并能够长期保持;凝汽器污垢沉积速率小于15 mg/cm2•月;凝汽器不锈钢管腐蚀速率控制小于0.005mm/a;碳钢材质的管道与设备腐蚀速率控制小于0.075mm/a。

5 结论

循环水自动化技术在600MW机组应用后,腐蚀、结垢与微生物问题均可得到有效控制,浓缩倍数在

小区间内运行,结合自动补排水控制,节水减排效果明显,水处理药剂处理费用降低,循环水自动化技术在超(超)临界机组值得推广应用。

切换行业

切换行业

正在加载...

正在加载...