化石燃料煤、石油、天然气的燃烧烟气中都会包含一定量的硫化物、氮化物,这类化合物属于酸性氧化物,溶于水汽后形成酸雨,对植物、建筑物、汽车等都有危害,因此,烟气脱硫脱硝成为环保的重要课题,特别是燃煤后烟气的脱硫问题,同时从安全角度看不同的脱硫方法安全系数不同,不同的脱硫方式成本也不尽相同,可以对当前常用的脱硫方法进行综合比较,为企业选择合适的脱硫方式提供参考。

潍坊高新区内现有汇胜集团、华潍热电、华电等企业有燃煤锅炉,潍坊特钢集团有限公司有烧结、焦化烟气及电厂烟气需要脱硫,依据国家现行标准,烟尘排放浓度≤50mg/Nm3,烟气黑度限值≤1级,SO2排放浓度≤200mg/Nm3,纵观当前比较常用的脱硫工艺主要有氨法、石灰—石膏法及锅炉CFB(钙法)、镁法、双碱法等。

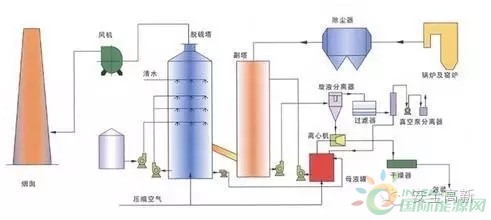

氨法脱硫工艺

采用氨水作为吸收剂除去烟气中的SO2的工艺。氨是一种良好的碱性吸收剂,氨吸收烟气中SO2是气-液或气-气反应,反应速度快、反应完全、吸收剂利用率高,氨法具有系统简单、设备体积小、能耗低。另外,脱硫副产品硫酸铵是一种常用的化学肥料。

NH3+H2O===NH3˙H2O(可逆反应)

NH3˙H2O===NH4++OHˉ(电离方程式)

SO2+2NH3˙H2O===(NH4)2SO3+H2O(脱硫反应式)

(NH4)2SO3+SO2+H2O===2NH4HSO3(进一步与硫反应)

电离常数:K=1.8×10-5(25℃)

氨法脱硫技术存在的问题也很明显,由于氨水的腐蚀性较强(电离方程式中有OHˉ产生),对设备及管道腐蚀严重;氨水中的氨容易挥发(可逆反应有大量一水合氨分子),逸散到烟气中的氨气很容易与残留的二氧化硫反应生成难以捕集的铵盐气溶胶粒子,导致二次污染;氨气一旦出现泄漏,将造成较为严重的空气污染,容易形成氨气混合爆炸气体等安全生产隐患。

石灰(石灰石)—石膏法烟气脱硫工艺

主要是采用廉价易得的石灰石或石灰作为脱硫吸收剂。石灰石经破碎磨细成粉状与水混合搅拌制成吸收浆液,当采用石灰作为吸收剂时,石灰粉经消化处理后加水搅拌制成吸收浆液。烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应被吸收脱除,最终产物为石膏,脱硫渣石膏可以综合利用。

循环流化床锅炉(锅炉CFB)脱硫工艺

是近年来迅速发展起来的一种新型燃煤燃烧脱硫技术。其原理是燃料和作为吸收剂的石灰石粉送入燃烧室中部送入,气流使燃料颗粒、石灰石粉和灰一起在循环流化床强烈扰动并充满燃烧室,石灰石粉在燃烧室内裂解成氧化钙,氧化钙和二氧化硫结合成亚硫酸钙,锅炉燃烧室温度控制在850℃左右,以实现反应最佳。

SO2+Ca(OH)2==CaSO3+H2O

2CaSO3+O2==2CaSO4

CaSO4+2H2O==CaSO4.2H2O

以上两种方法统称为钙法,前者可以称为湿法脱硫,后者则为干法脱硫,考虑到反应的热力学条件,后者应当优于前者。

氧化镁(镁法)脱硫

氧化镁(镁法)的脱硫机理是碱性氧化镁与水反应生成氢氧化镁,再与二氧化硫溶于水生成的亚硫酸溶液进行酸碱中和反应,氧化镁/氢氧化镁反应生成的亚硫酸镁和硫酸镁,亚硫酸镁氧化后生成硫酸镁。

脱硫工程中发生的主要化学反应:

MgO+H2O→Mg(OH)2

Mg(OH)2+SO2→MgSO3+H2O

MgSO3+H2O+SO2→Mg(HSO3)2

MgSO3+1/2O2→MgSO4

MgSO4+7H2O→MgSO4•7H2O

镁法脱硫具有效率高(次于氨法),不易结垢,设备紧凑,脱硫液对设备腐蚀性低、安全系数高等优点,脱硫产物是优质的镁盐,用途广泛,该方法近年来得到广泛推广。

双碱法工艺

双碱法是先用烧碱(NaOH)、纯碱(NaCO3)或亚硫酸钠(Na2SO3)碱性清液吸收SO2,然后再用石灰乳或石灰对吸收液进行再生,由于在吸收和吸收液处理中,使用了两种不同类型的碱液,故称为双碱法。

此工艺在2008年前后得到推广,由于运行可靠性不强,目前已被部分环保部门认为不可行,双碱法成本较之其他过高也限制其推广应用。

为了便于比较,有利于企业对上述几种方法的整体比较,现将几种方法以表格的形式将主要特征列举如表1所示。

表1几种常见脱硫方法工艺对比

Tab.1Comparisonofseveralcommonmethodsofdesulfurization

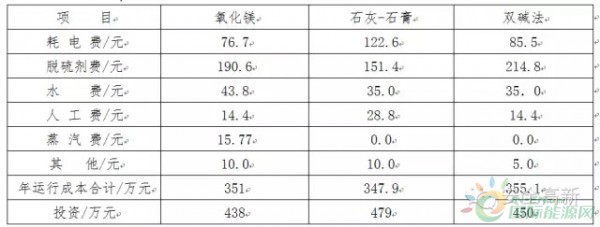

对于企业来说,由于烟气的来源和产生方式不同,环保标准也有所差异,应当结合当地的实际要求来选择合适的脱硫方法,其中除了脱硫效率,也会关注成本,以区内某企业当前运行情况为例,几种脱硫方法的吨处理成本及投资情况如表2所示。

表2几种常见脱硫方法经济成本对比表

Tab.2Comparisonofeconomiccostofseveralcommonmethodsofdesulfurization

综合比较而言,考虑环保效果及经济效益可以选择氨法,但是安全条件稍差,从安全角度而言,镁法优势突出,钙法脱硫因为炉膛结垢或反应条件不理想应用较少,双碱法则成本较高,各企业依据自身的特点进行选择,也可以选择双联脱硫工艺。

切换行业

切换行业

正在加载...

正在加载...