煤炭炼焦过程中产生的荒煤气,经过回收化学产品和净化后称

净煤气,净煤气部分回焦化厂自用,剩余部分称为剩余煤气,通常叫

焦炉煤气。2008年全国焦炭生产量为2.8亿t,其中独立焦化厂产量占65%,机焦产量达95%以上。据估算,独立焦化厂每年可供应的剩余煤气量为280亿Nm3,但这些剩余煤气大部分没有得到有效利用,焦炉煤气的综合利用迫在眉睫。

如何合理有效利用剩余的煤气是非钢铁企业焦化厂面临的一个十分严峻的问题,如果将如此大量的焦炉煤气排放到空中,必将造成大气的严重污染,而且浪费宝贵的化工资源。焦炉煤气既可以作燃料,如城市煤气民用、工艺煤气发电,又可作化工原料,如生产合成氨、

甲醇、二甲醚和提氢等。如果用来发电,上网费用高,利润薄;焦炉煤气制合成氨、尿素,虽有一定经济效益,但投资大,随着国家对化肥优惠政策的逐步取消,其经济效益必将受到影响,整体抗风险能力差;用焦炉煤气生产甲醇,甲醇不仅当产品销售,下游还可以进一步深加工,生产许多高附加值产品,产业链长,竞争力强,经济效益显著。

焦炉煤气含55~59%的H2,24~28%的CH4,5~8%的CO,是理想的合成甲醇原料气。采用催化或非催化转化技术,将CH4转化成CO,即可进行甲醇合成。所以焦炉煤气制甲醇,不仅解决了环境保护问题,实现循环经济,并可为企业带来良好的经济效益,是焦化厂综合利用焦炉煤气理想的选择。

◆焦炉煤气制甲醇工艺简介及流程

从焦化装置经化产回收后的焦炉煤气,压力约400mmH2O、40℃,直接进入气柜,缓冲、稳压后,送往焦炉压缩工段进行升压至2.5MPa,冷却到40℃后送往精脱硫装置。精脱硫后的焦炉煤气进入转化工段,转化后的合成气温度约950℃,回收余热,再冷却到40℃经加压压缩到6.0MPa,换热到220℃后送甲醇合成工段合成甲醇。从甲醇合成出来的粗甲醇去甲醇精馏工段,精馏提纯产品甲醇。

⑴焦炉煤气精脱硫除脱除焦炉气中无机硫外,为去除有机硫,采用加氢转化法,将有机硫转化成易去除的H2S,使合成气含硫量小于0.1×10-6,以满足合成甲醇的要求。

⑵焦炉煤气转化焦炉煤气转化合成气工艺,采用催化部分氧化法将煤气中的甲烷转化为CO和H2,控制出口气甲烷含量约≤0.79%左右,达到甲醇合成气要求。

⑶合成气制甲醇甲醇合成工艺按压力可分为高、中、低压法。目前国内外普遍采用低压合成技术,一般操作压在6.0MPa左右,反应器主要是管壳式等温反应器。合成气经压缩升温后进入甲醇合成塔,在催化剂作用下,进行甲醇合成,主要反应如下:

CO+2H2=CH3OH

CO2+3H2=CH3OH+H2O

⑷甲醇精馏甲醇精馏普遍采用三塔精馏流程。从甲醇合成来的粗甲醇进入预精馏塔,塔顶分离出的驰放气送燃气系统,塔底的甲醇液经加压精馏塔和常压精馏塔分离制得精甲醇。

⑸空分采用深冷空分技术获得氧气。

焦炉煤气制甲醇工艺流程框图如下:

◆产品规

甲醇产品质量到达GB338—2004优等品,外观为无色透明液体,无特殊异臭气味。

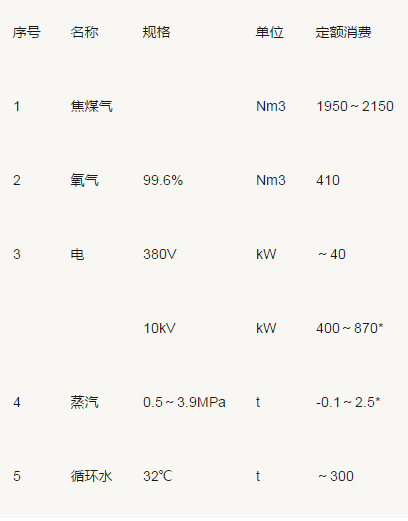

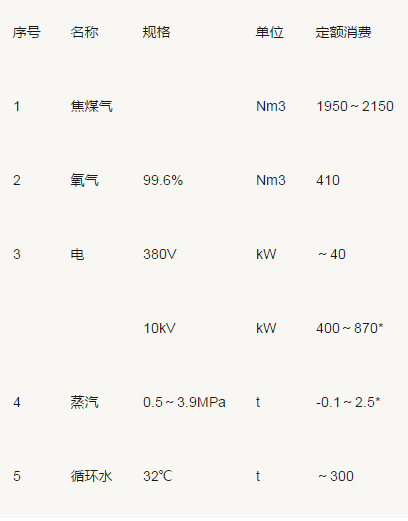

主要原料及公用工程消耗(按每产1吨甲醇计)

注: * —— 与原料气及空分装置压缩机是否采用透平驱动有关

◆装置投资

100kt/a焦炉煤气制甲醇装置投资约24000万,不包括总图及运输。