摘要:今年,环保部起草的《钢铁烧结、球团工业大气污染物排放标准》(GB 28662—2012)修改单中将钢铁烧结烟气氮氧化物限值降低至100mg/Nm2。现阶段国内钢铁企业只有太钢、宝钢少数几家企业进行了

烧结烟气脱硝,全国烧结烟气脱硝任务迫在眉睫,以往,钢铁烧结烟气脱硫多数复制电厂脱硫工程,但

钢铁脱硝工程不可能简单复制电厂脱硝技术。本文综述了国内近年来烟气治理增设的脱硝工程,总结了国内钢厂现有的脱硝技术,最后对于武钢烧结烟气如何开展适合钢铁行情的脱硝选择方案提出了建议。

1 引言

2017年中华人民共和国环境保护部颁发了《钢铁烧结、球团工业大气污染物排放标准》(GB28662—2012)修改单(征求意见稿),文中提到,为进一步完善国家污染物排放标准,我部决定修改《钢铁烧结、球团工业大气污染物排放标准》(GB28662—2012),修改内容如下:将表1 中烧结机和球团焙烧设备的颗粒物限值调整为20mg/m3、二氧化硫限值调整为50mg/m3、氮氧化物限值调整为100mg/m3;将4.9条修改为:烧结和球团焙烧烟气基准含量条件下到2020 年现有燃煤电厂实现超低排放,新建燃煤电厂达到超低排放水平,即颗粒物10mg/m3、二氧化硫35 mg/m3、氮氧化50mg/m3。相比火力电厂大气污染物排放限值要求,《钢铁烧结、球团工业大气污染物排放标准》(GB28662—2012)规定的特别排放限值较为宽松。全国烧结(球团)焙烧设备都已安装除尘、脱硫设施,但因烧结(球团)工序排放量较大,仍有一定提升空间。钢铁企业普遍未采取脱硝措施,NOx 具有较大的减排潜力。为加大大气污染治理力度,特别是深化重点地区的烧结(球团)焙烧烟气的治理,需进一步加严特别排放限值。全国范围内2019年1月1日执行,京津翼地区2017年10月1日执行。由于全国钢铁厂大多数未上脱硝设备,因此全国的钢铁企业正紧锣密鼓地调研电厂脱硝技术,并赴韩国浦项、日本新日铁进行考察学习,太钢在钢铁烟气脱硝方面一直走在最前列,于2010年引进了活性碳脱硝技术。因此各钢厂需要积极考察学习电厂脱硝,对比日本、欧美先进的脱硝技术,并结合自己钢铁厂烟气特色选择适合自身钢厂烟气特色的脱硝技术。

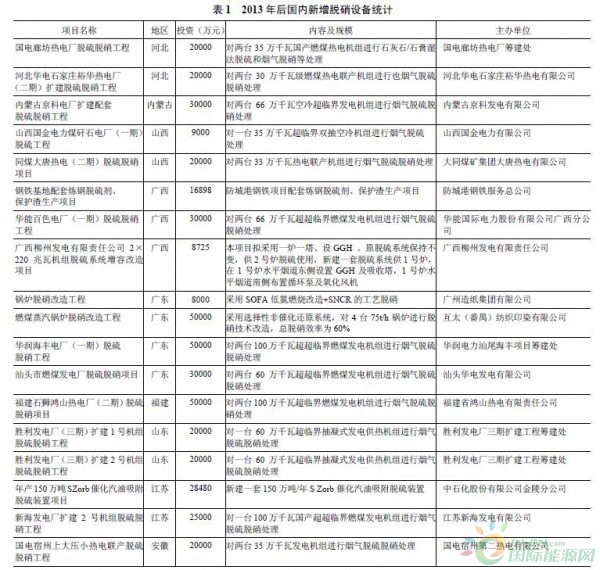

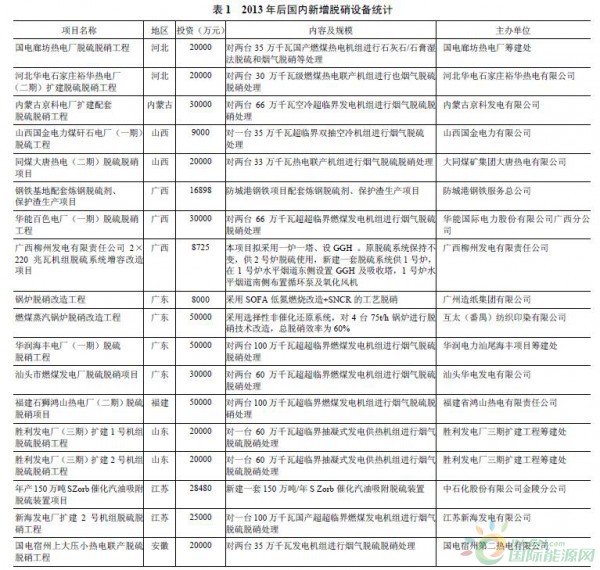

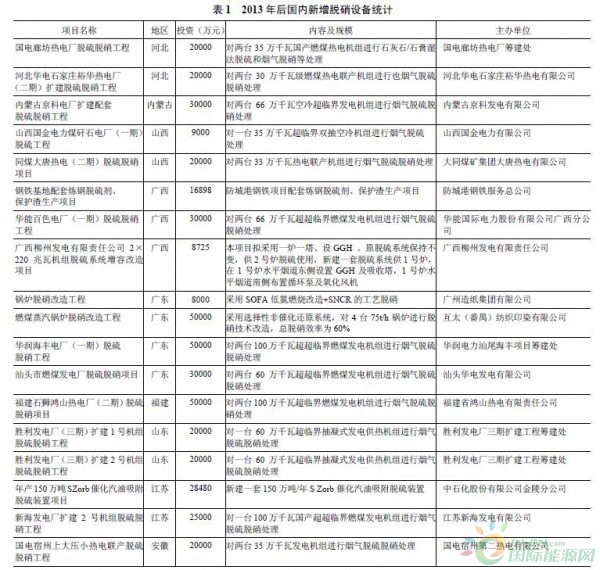

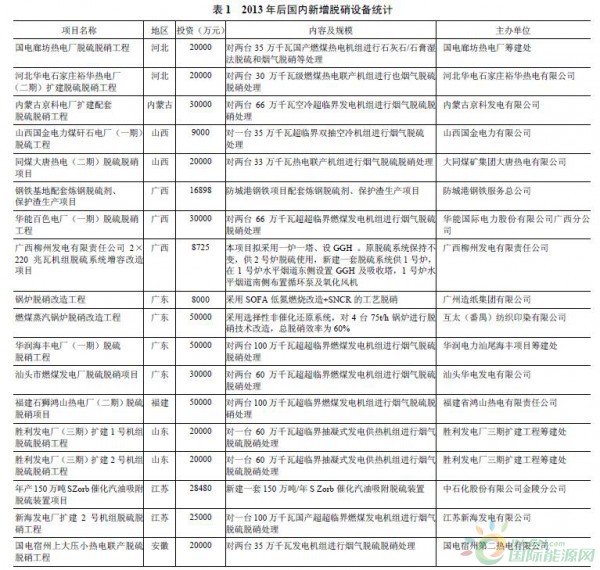

2 电厂近两年新增脱硝设备

电厂烟气脱硝工程走在钢铁烟气脱硝的前列,截止到2016年12月底,国内已投运烟气脱硝机组容量为2 亿kW,约占煤电机组容量的20%以上;其中,采用SCR法的占95%;SNCR法的占4.5%,SCR+SNCR方法的占0.41%。在建、规划(含规划电厂项目)的脱硝工程容量超过1亿kW,具有代表性的国内新增脱硝设备统计表详见表1。

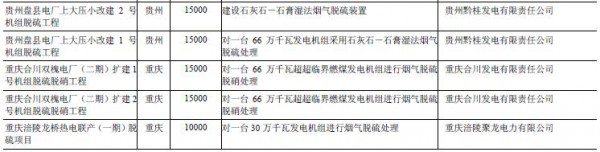

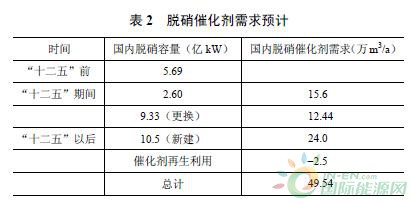

目前电厂脱硝工程中有95%的是SCR脱硝,另一方面,钢铁烟气通过加热、余热利用换热等方式也可以加热至高温SCR脱硝剂的反应温度,SCR脱硝剂将会在严格的氮氧化物排放标准下市场需求出现井喷,表2为脱硝催化剂需求预计,可以看见国内催化剂的需求将达到世界第一水平。

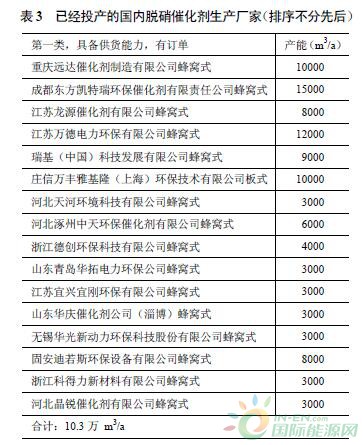

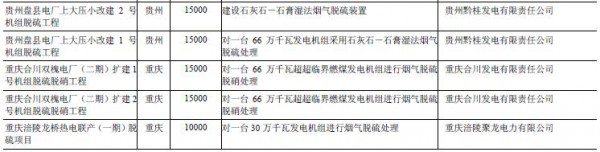

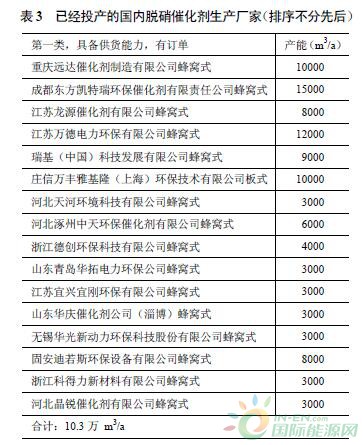

国内SCR脱硝催化剂技术基本是从国外引进,来源包括日本触媒化成、美国康宁、日本BHK、德国KWH和丹麦TOPSOE 等,类型以蜂窝式为主。国外的SCR脱硝催化剂公司一般通过转让技术的方式进入中国市场,并不在国内直接设制造工厂。因此,我国SCR脱硝催化剂行业的企业基本都是国内的企业。行业内名气较大的主要有东方凯特瑞、江苏龙源江苏宜刚、远达、大拇指、瑞基、中天、晶锐、青岛华拓等,除蜂窝式外,大唐科技引进庄信万丰(原德国Argillon)的平板式催化剂生产技术,同时收购了Argillon在上海的包括实验室在内的一整套平板式催化剂生产线,成为国内唯一平板式催化剂生产商,成为继德国Argillon和日本日立公司之后,世界上第三家平板式催化剂生产厂商。大唐科技还分别从BHK 和TOPSOE 获得了板式和波纹式催化剂技术,但未有投产的消息。表3和表4分别列出了已经投产的脱硝催化剂厂家和准备投产的催化剂厂家。

4 钢铁企业烧结烟气脱硝工程简介

太钢450m2烧结机脱硝工程于2010 年建成投用,是国内首套活性炭脱硫系统,工程应用后,每年脱除SO26480t,脱硫后SO2 浓度32mg/m3,脱硫效率95%,NOx减少外排916t,NOx浓度174mg/m3,脱硝效率33%。副产物为98%的浓硫酸,产量为9500t/年。工程投资概算为33508.57万元,增加烧结矿成本9.75元/吨;天津荣程联合钢铁150万吨球团厂,采用中晶佳美公司FOSS脱硫脱硝除尘一体化技术,即臭氧脱硝+镁法脱硫技术[11],项目于2015年投产。该项目应用后,烟气中SO2浓度由1600mg/m3 降至30mg/m3以下,脱硫效率高达98%以上,NOx 浓度由450mg/m3 降至65mg/m3,脱硝效率达85.6%;宝钢四烧结600m2 烧结机S-SCR低温脱硝工程,由宝钢节能环保技术公司总承包,项目于2016年9月30日投产。该项目是国内首套适用于大型烧结机的脱硝及脱二恶英一体化工程,在电力企业SCR脱硝技术的基础上,结合烧结烟气特点,实现了多项技术与设备的创新。(1)烧结烟气加热技术;(2)高温烟气混匀器技术与设备;(3)脱硝反应器核心设备计等。项目投产后,使烧结烟气NOx 排放浓度控制在50mg/m3以下,二英排放浓度控制在0.5ng/m3 以下,烧结矿吨矿成本提升6.25 元。河北钢铁集团邯郸分公司2017年引进了英特佳(大连)环境工程技术有限公司的新专利技术逆流活性炭脱硝,对450m2 烧结机,烟气量1800万m3/h 进行脱硝,另外两台360m2 烧结机也将进行逆流式活性炭脱硝。

5 武钢烧结烟气脱硝建议

武钢一烧、二烧、三烧采用半干法SDA(旋转喷雾法)脱硫,在有富余烟气可以换热加热的情况下,可以考虑SDA+SCR 脱硝方式,但是存在的问题式半干法脱硫效率难以满足日益严格的SO2 排放要求,武钢四烧、五烧采用硫铵法湿法脱硫,如果可以合理改造利用液相臭氧氧化耦合湿法脱硫脱硝同时进行对于环保投资和运行成本将是极大地降低。但是烟气多种污染物的一体化脱除技术是今后烟气治理的发展趋势,随着环保要求日趋严格的背景下,我们不仅要考虑该技术对某种污染物的去除效果,还要考虑对其它污染物的协调去除效果。武钢烧结厂应该应充分结合现有的脱硫工程,开展工艺改进,实现脱硫脱硝一体化,降低环保成本。