摘要:催化裂化装置在炼油行业中举足轻重,产能占比大,其催化剂再生的烟气是装置及炼厂的主要污染源;催化原料中含有硫、氮等有害物质(硫质量分数一般为0.2%~0.7%),随着渣油掺炼比例的提高,进入烟气中的硫的比例也增大。环保排放标准越来越严格,烟气必须脱硫后达标排放,环保成本增加很大。烟气湿式碱洗脱硫和硫转移脱硫都能有效降低烟气中硫的排放,但二者同时应用更具经济性。

催化裂化是炼油生产中最核心的技术之一,裂化催化剂再生过程中产生大量烟气,高温再生烟气的主要成分为CO2、CO、N2、O2、SOx、NO2,烟气中的CO 几乎全部转化成CO2,最后烟气排放至大气,烟气中还夹带有催化剂微尘,再生烟气是催化裂化装置及炼厂的主要污染源。随着催化裂化技术的不断发展,催化原料总体趋势越来越重质、劣质化。催化原料中的硫根据工艺技术( 原料脱硫处理或产品脱硫处理) 的不同其含量差别较大,催化装置的硫分布也有较大差异,烟气中的硫总体呈上升趋势。

随着环境保护标准的提高,烟气必须进行脱硫、脱硝、除尘,实现达标排放。国内外解决烟气脱硫的技术路线主要是烟气

湿法碱洗脱硫和硫转移脱硫,因脱硫需要显著增加成本,朱大亮等对催化裂化

烟气脱硫技术方案作过比较研究,提出了相关建议。近年来我国对环境保护高度重视,标准高、监管严,2017 年7 月1 日开始要求排放烟气中SO2质量浓度小于100 mg /m3,与此同时,硫转移助剂的研究和生产又有新的发展,助剂价格大幅降低,经济性也是炼厂关注的重要课题,因此文章结合工业运行实际对二者经济性进行的比较。

1 催化烟气中硫的存在形态及含量

催化剂再生过程中硫化物被高温氧化生成,氧充足环境下少量生成SO3,因此,硫在烟气中主要以SO2分子形态存在,具有较强的腐蚀性,尤其是在露点以下状态。

烟气中硫质量浓度高低与原料硫质量浓度高低、催化剂性能、装置结构形式、反应条件等因素有关。以前催化烟气中硫质量分数占原料总硫的5% ~ 15%,但随着催化原料越来越重质化,直馏渣油和加氢渣油掺炼比例的增大,原料中大分子硫化物比例提高,进入焦中的硫比例上升,许多装置超过20%甚至更高达30%,烟气中SOx质量浓度在500 ~ 3 000 mg /m3,差别较大。

2 烟气脱硫技术进展

2. 1 烟气湿法碱洗脱硫

再生烟气中含有硫氧化物,过高的含量会不同程度地污染大气,根据目前的环境控制标准必须对烟气进行脱硫处理,普遍采用的有效方法是用NaOH 碱液洗涤,也有使用Mg( OH)2碱液或有机胺液洗涤吸收,经洗涤后的烟气硫质量浓度可降低至50 mg /m3 以下,脱硫率可达95% 以上。

NaOH 在水中溶解性强,又属于强碱,设备运行可靠性高,碱液运输、储存方便,反应也很充分,洗涤效果好。但缺点是钠为一价碱金属,NaOH消耗量大,运行费用高。

Mg( OH)2在水中溶解性差,属于中强碱,因镁为二价碱金属,与NaOH 相比,其消耗量小,运行费用较低。Mg( OH)产品通常以MgO 于水中,MgO 为固体颗粒,运输和储存也很方便,碱液和烟气中硫化物反应也很充分,洗涤效果较好。缺点是洗涤液中夹带有Mg( OH)2微粒,对运行系统的设备磨损严重,设备运行可靠性较差。烟气湿法碱洗脱硫虽然有效解决了烟气中SO2的污染问题,但洗涤后的产物为硫酸盐废液,大量的硫酸盐废液排放又是一个新的环保问题。废液排入大海的沿海炼厂环保压力相对较小,内地炼厂的排放问题不容小视。硫酸盐在水中有很高的溶解度并且无毒,但长期排放含盐、碱性废水将对当地水体、土壤构成危害,一些环境敏感地区的环保部门已正式关注硫酸盐的外排问题,要求企业研究后处理方案,归根结底是要找到一条可持续,既不污染大气也不污染水体还不污染土壤的终极方案。

有多个解决硫酸盐技术方案,如采用膜分离技术,先浓缩硫酸盐后进行干燥,最后制成“盐饼”等,但无论采用何种方案,都会增加新的环保成本。

2. 2 硫转移脱硫

硫转移通常通过助催化剂来实现,把硫化物从再生器转移到反应器。硫转移剂采用金属、稀土作为载体,在催化剂反应、再生过程中硫化物被从再生器烟气中转移到反应器油气中,而且以H2S 的形式存在,硫脱除和回收的场所及方式发生改变,成本也发生很大变化,减轻了烟气洗涤废水中和所带来的水污染风险。

国内外研究生产了多种硫转移助剂并得到工业应用。硫转移机理和工业实践表明,助剂在主催化剂中的比例为2% ~ 5%,具体的比例应根据待生催化剂携带的硫数量确定。

根据反应机理,“贫氧”再生环境中硫主要被氧化成SO2,SO3很少,助剂难以吸收硫实现硫转移,一些硫转移助剂针对“贫氧”再生特点提高助剂中尖晶石氧化镁活性组分含量,氧化镁与SO2反应形成亚硫酸盐,实现硫转移; “富氧”再生环境具备SO2进一步氧化成SO3的条件,SO3与氧化态金属形成硫酸盐从而实现硫转移,“富氧”环境利用硫转移助剂能使60% ~ 85% 的硫发生转移,降低烟气中SOx质量浓度或至达标排放。

对于两段再生的装置,进入烟气中的总硫和单段再生接近,因此,可根据一、二段硫化物的实际分配调整硫转移助剂的活性组分比例,保证硫转移效果而不增加硫转移剂成本。

3 硫转移与湿法洗涤技术和经济比较

3. 1 技术路线比较

烟气湿法碱洗脱硫需要较大的固定资产投资,即新建洗涤塔、碱液配置循环系统、循环液过滤系统、废液中和系统等设施,技术上已经成熟,烟气中SOx质量浓度可脱至50 mg /m3 以下,脱硫的同时还可解决烟气携带催化剂粉尘问题,对于烟气中SOx质量浓度大于300 mg /m3 的装置,为了满足未来严苛的环保达标排放标准,必须采用湿法碱洗脱硫。因此,湿法碱洗脱硫是绝大多数催化裂化装置必须采用的技术路线。

硫转移脱硫不需要新增后续固定资产投资,可根据原料硫及待生催化剂硫的变化灵活使用硫转移剂,对烟气中SOx质量浓度在300 mg /m3 以下的装置,使用硫转移脱硫是可靠的。烟气碱液洗涤+ 硫转移同时使用,二者不产生技术上的冲突。

硫转移脱硫与湿法碱洗脱硫具有如下差异:

( 1) 脱硫效果差异较大。烟气碱液洗涤可以实现深度脱硫,脱后烟气中硫质量浓度可降至接近零,且稳定受控。硫转移脱硫不能彻底脱除硫,且脱硫速度低。

( 2) 废渣及后处理差异大。烟气碱液洗涤产生亚硫酸钠、硫酸钠、硫酸钠盐,随废水排入江湖、大海,对水体产生不良影响。硫转移脱硫回收硫磺,后续污染物减少,催化剂有害性不严重,随主催化剂一起可进行掩埋处理。

( 3) 操作控制差异大。烟气碱液洗涤流程复杂,设备多,维护工作量较大。硫转移脱硫流程简单、操作简便,几乎不需要维护。

3. 2 经济性比较

烟气湿式碱洗脱硫和硫转移脱硫在催化装置中的工序环节不同,烟气湿式碱洗是在烟气排放的最后环节,而硫转移脱硫是在反应再生器内。硫的去向不同,烟气湿式碱洗脱硫不回收硫,最后形成硫酸盐废水排放; 而硫转移脱硫使硫进入产品中,最后回收硫磺。

绝大多数催化装置烟气中的硫质量浓度都超过300 mg /m3,需要建设湿法碱洗脱硫才能保证达标排放的可靠性,因此,在比较二者的经济性时,就没有必要考虑湿法碱洗脱硫的固定投资所形成的成本,重点应比较二者的运行费用,运行费用中除助剂和碱液外,其他能耗和辅助物耗所占比例小,二者相差不大。

某厂一个实际加工2. 5 Mt /a 的重油催化裂化装置,烟气带出的硫约3 kt /a,催化剂消耗为1. 4 kg /t 原料,以此为例进行实际核算。

3. 2. 1 烟气碱洗脱硫

使用质量分数45% 的离子膜NaOH 洗涤烟气,按照2016 年市场价1 400 元/t,烟气脱硫碱液的有效利用率94. 4%计算,中和硫化物耗碱理论费用7. 77 元/kg,实际费用为8. 23 元/kg,年耗碱总费用约2 450 万元。运行过程消耗电、水、絮凝剂等,年消耗总费用约400 万元。碱液洗涤脱硫项目投资约4 000 万元。

含硫酸盐废水后处理目前国内还没有工业化装置,费用暂无法测算,有可能会增加新成本。

3. 2. 2 硫转移剂脱硫

从大多数催化装置使用硫转移剂脱硫的实践看,硫转移剂在主催化剂中的比例为2% ~ 5%,硫的转移率为60% ~ 85%,硫转移剂的市场价格近年来有较大幅度的下降( 目前为5. 5 万元/t) ,如硫转移剂按上限5%加入可满足脱前烟气硫氧化物2 500 mg /m3 的要求,硫转移率按65% 计,转移硫消耗硫转移剂费用5. 12 元/kg,年总费用约1 536 万元。硫转移脱硫项目投资在100 万元以内。

转移到产品中的硫经硫磺回收装置还原成硫磺,回收加工成本和产品硫磺的市场价值基本可以相抵。

3. 2. 3 二者经济性综合差异

对高含硫烟气( 烟气中SO2质量浓度超过300 mg /m3 时) ,为保证环保达标,必须进行碱液洗涤脱硫,因此项目投资和运行消耗差异可不考虑,而主要考虑脱硫剂( 硫转移剂、碱液) 的成本差。由上所述,二者脱硫成本差为: 8. 23 - 5. 12 =3. 11 元/kg。

对于低含硫烟气,通过硫转移脱硫可实现烟气环保达标,项目投资费用更省,二者脱硫成本差更大。

3. 3 技术经济综合比较

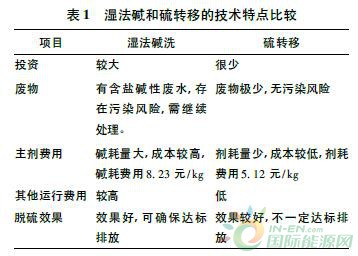

两技术的综合差别见表1。

4 结论

( 1) 采用烟气湿法碱洗脱硫和硫转移脱硫都能有效降低排放烟气硫质量分数。湿法碱洗技术对脱前烟气硫质量浓度高低无限制,适应性强,脱硫彻底( 烟气中SO2可降至50 mg /m3 以下) ; 硫转移技术对烟气硫的脱除率偏低,在新排放标准( 排放烟气中SO2小于100 mg /m3 ) 下,烟气脱前硫质量浓度低于300 mg /m3,适合采用。

( 2) 硫转移技术比碱洗脱硫投资和运行成本更低,而且没有二次污染的风险; 基于硫转移技术的硫转移率在60%以上,对烟气中SO2质量浓度低于300 mg /m3 时,可采用硫转移脱硫技术。

( 3) 鉴于长期运行成本的较大差异以及湿法碱洗脱硫的硫酸盐废液后处理的技术难度及运行成本,对反- 再系统催化剂循环量具有弹性的催化裂化装置,烟气中SO2质量浓度超过300 mg /m3时,应该考虑两项脱硫技术同时采用并优先采用硫转移脱硫。