摘要:中海油东方石化

催化裂解装置配套建设催化烟气和硫磺装置再生尾气、脱臭尾气综合

烟气脱硫脱硝设施。装置采用成熟先进的杜邦-BELCO公司的EDV湿法洗涤技术工艺和丹麦-托普索SCR脱硝工艺,对催化烟气及硫磺烟气进行脱硫脱硝除尘治理。排放催化烟气中SO2含量10.4mg/m3,NOx含量45.3mg/m3,颗粒浓度含量15.5mg/m3,满足排放要求均低于《石油炼制工业污染物排放标准》GB31570-2015排放标准。降低

催化裂化烟气污染物排放,提高对加工原油硫含量的适应性,具有一定的经济效益。

空气中的二氧化硫和氮氧化物是造成酸雨的主要原因,酸雨使得森林枯萎,土壤和湖泊酸化,植被破坏,粮食、蔬菜和水果减产,金属和建筑材料腐蚀。为了改善当地的空气质量,完成国家污染减排减排治理任务,实现“十二五”SO2排放总量降低10%控制目标,配套建设东方石化催化裂解装置烟气和硫磺装置再生尾气、脱臭尾气综合烟气脱硫脱硝设施。装置采用成熟先进的杜邦一BELCO公司的EDV湿法洗涤技术工艺和丹麦一托普索SCR脱硝工艺对催化烟气及硫磺烟气进行脱硫脱硝除尘治理。

1脱硫脱硝装置工艺技术概述

1.1脱硫脱硝工艺反应机理

湿法洗涤技术的基本原理是采用30%(wt)NaOH作为脱硫吸收剂,与进入洗涤塔的烟气接触混合,烟气中的SO 与NaOH反应,生成亚硫酸钠,亚硫酸钠经曝气进行氧化反应生成硫酸钠。对于氮氧化物排放控制,脱硝系统使用的是丹麦一托普索SCR脱硝工艺技术,SCR是一种通过在烟气中喷入合适的还原剂,在一定温度条件下利用催化剂将烟气中的氮氧化物转化为氨气和水的技术。

烟气脱硫脱硝反应方程式如下:

脱硫反应:2NaOH+H O+SO ~_÷Na2SO3+H2O

Na2SO3+02? 一~—}Na2SO4

脱硝反应:4NHs+4NO+O 一一4N +6H20

8NH3+6NO2一~—}7N2+1 2H20

1.2脱硫脱硝、废水处理单元(PTU)工艺流程简介

催化裂解烟气和硫磺装置再生尾气、脱臭尾气综合烟气进改造后的余热锅炉,经过脱硝处理后的烟气依次进入脱硫塔激冷段,热烟气在激冷段与喷头喷出的含碱液的循环液进行充分接触,烟气温度降至饱和温度,上行进入SO2吸收区域,脱除大部分烟气中s0z。饱和烟气离开吸收区域后进入滤清模块除去细小颗粒,在滤清模块之后,进烟囱之前设置了叶片水珠分离器用于进一步将烟气中的水滴脱除,分离液滴后的洁净烟气通过上部的烟囱,烟囱处设置了烟囱水珠分离器进一步脱除烟气中的液滴。脱硫洗涤塔底外排一部分浆液余絮凝剂混合进入澄清器,澄清器出口澄清液自流至氧化罐余空气氧化废水中的COD,同时补入30%NaOH控制PH值,最后废水进入缓冲罐通过泵增压冷却出装置。澄清器下部泥浆排入到污泥罐,再从污泥罐到压滤机,压滤机过滤出来的水进入过滤池,进行循环利用,压滤机出来的泥浆进行适合的方式进行处理。

2脱硫脱硝装置试运行状况

催化裂解装置2017年4月首次停工检修期间,脱硝单元利用此次催化裂解停工期间在原省煤器拆除位置并新增的余热锅炉内低温过热段和高温省煤器之间安装。在催化烟气进脱硫塔之前,首先脱硫洗涤塔投用新鲜补充水向滤清模块注水,待滤清模块见液位时启动P1402建立滤清块循环溶液循环。滤清模块循环溶液溢流至洗涤塔底,当塔底液位在1.5m时启动P1401双泵建立洗涤塔底循环溶液。同时外排部分循环浆液至污水处理单元,澄清池的上清液自流至氧化风罐再溢流到污水

罐经污水罐过滤沉降,经排液泵送至含盐污水冷却器冷却至40℃排出装置。建立水处理单元正常流程。脱硫脱硝装置在2017年10月13日引烟气进脱硫塔。缓慢开催化烟气到脱硫洗涤塔蝶阀,然后缓慢关闭催化烟气至原来的烟囱蝶阀,在开关蝶阀的过程中注意烟气轮机的出口压力,不能过快,严防主风机喘震导致催化装置停工。催化烟气投运正常后,投用硫磺尾气和脱臭尾气经烟道挡板切换至引风机K422,升压后经新增引风出口烟道进催化余热锅炉入口。

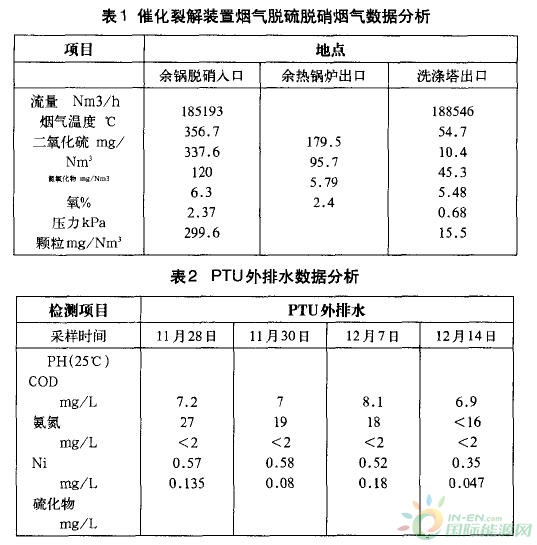

该系统投运后排放催化烟气中SO2含量10.4mg/m ,NOx含量45.3m m ,颗粒浓度含量15.5mg/m ,满足排放要求均低于石油炼制工业污染物排放标}GB31570-2015排放标准。废水处理单元出口含盐污水PH值能够稳定控制在设定的6-9范围之内,废水污染物的悬浮物、COD、氨氮的质量浓度排放符合石油炼制工业污染物排放标准}GB31570—2015排放标准。外排烟气和污水外排达标效果比较好。见表1,(数据采集来自干日常操作参数和化验参数)

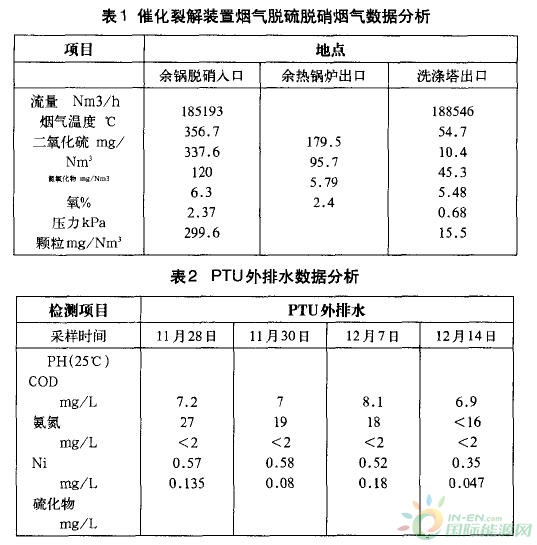

由于开工初期絮凝剂的选型问题的废水外排液TSS不合格,但经过重新选择絮凝剂的型号,以及絮凝剂加药罐配比时加入的絮凝剂和助凝剂缓慢的加入防止计量泵的过滤器和管线堵塞。投用过滤器后废水外排液TSS合格。见表2。

运行中还需要注意问题:在混合剂罐中絮凝剂和助凝剂的混合配比,要严格按照美斯顿厂家给的配比方案,防止混合剂的黏糊状堵塞计量泵过滤器和出入口管线。

脱硫脱硝装置安装烟气在线连续监测,并与东方市环保部门联网。根据市环境监测中心的监测结果,环保指标达到设计环保值。二氧化硫、氮氧化物、颗粒浓度符合大气污染排放指标。

3脱硫脱硝装置试运行存在问题

3.1洗涤塔碱液泵的注入问题以及解决办法

设计催化裂解烟气进脱硫洗涤塔SOz浓度为257/185mg/m3,由于脱硫脱硝单元生产运行的情况下,催化裂解加工的原油性质改变,进脱硫洗涤塔SO:浓度为350mg/m3左右,注入洗涤塔碱液量270kg/h左右,控制洗涤塔溶液PH值以及控制外排净化烟气满足环保指标,需要洗涤塔注碱泵双泵运行(单台碱液泵出口最多流量199.8kg/h)。运行期间2017.12.5碱液泵单台故障,一台泵运行难以维持生产,催化净化烟气SO2浓度有超过环保指标。临时增加一台移动计量泵注入碱液(存在安全隐患)维持生产。2017.12.21更换原碱液泵的膜头,增大碱液泵单台运行的流量,新更换的碱液泵最大流量334L/H,满足脱硫洗涤塔的单泵注碱量,满足装置的生产需求。

3.2外收碱液进脱硫碱液罐的问题以及解决办法

由于装置所处地区,每年发生的台风平均有8—9个。设计时脱硫单元用的碱液只有一个储存30%NaOH(体积12m )储罐。按270kg/h碱液注入脱硫洗涤塔只能使用59tJ~时。要遇到台风期间碱液罐车不能到达现场,催化洗涤塔烟气排放SO2会严重超标,洗涤塔中溶液PH值降低成酸性,严重腐蚀洗涤塔。此种情况下利用精制单元的碱液储罐V1210(体积37m3)外收30%NaOH,通过P1205A/B输送碱液至催化脱硫碱液罐D401,V1210储存碱液量可以提供洗涤塔注碱液182小时。降低了受异常天气碱液的中断,确保脱硫洗涤塔出口净化烟气的排放指标合格。

4结语

催化裂解装置配套增加建设催化裂解装置和硫磺装置烟气、脱臭尾气综合烟气脱硫脱硝设施,采用湿法洗涤技术工艺和SCR脱硝工艺技术,达到了预期设计的环保目标,实现达标排放。

(1)净化后的烟气携带部分水蒸汽一块排放至大气,对周边空气起到加湿作用;

(2)烟气脱硫脱硝装置有效地改善了周边地区的空气质量,降低了SO2,NOx,颗粒浓度污染物对居民身体健康的危害,具有显著的社会效益和环保效益。