导读:20MW火力发电机组在当前环保政策下,必须经过

超低排放技改才有生存资格。安徽池州九华发电有限公司在通过加装湿式电除尘器、加装

MGGH改造、加装低温省煤器、

脱硫系统提效改造和双尺度低NOx燃烧器改造5个环保项目的技改,使机组达到了超低排放。改造后烟尘排放小于5 mg/Nm3,二氧化硫排放小于25 mg/Nm3,氮氧化物排放小于35mg/Nm3,优于国内重点地区排放的标准。

安徽池州九华发电有限公司 (以下简称公司) 一期工程建设两台300MW国产亚临界火力发电机组,2010年经增容降耗改造后,两台机组出力均能达到320MW,目前公司通过进行5个环保项目的改造 (加装湿式电除尘器、加装MGGH改造、加装低温省煤器,脱硫系统提效改造、双尺度低NOx燃烧器改造) 实现机组超低排放。下面以2号机组超低排放技改为例展开论述。

1 2号机组实现超低排放的技术路线

1.1 贫煤锅炉100%改烧烟煤

1.1.1 贫煤锅炉100%改烧烟煤技术路线

对原中间储仓式热风送粉低速筒式钢球磨煤机的制粉系统改造为正压冷一次风直吹式制粉系统,采用先进的双尺度低NOx燃烧器,原离心式一次风机改为双级动调轴流式一次风机,改造后可实现100%燃烧神华品质较优的烟煤,煤种发热量和挥发份较改造前升高,含硫量和含灰量大幅度下降,为实现机组超低排放打下基础。

1.1.2 贫煤锅炉100%改烧烟煤情况及创新点

将原钢球磨煤机、排粉机、给粉机、粗细粉分离器、木屑分离器、离心式一次风机等设备全部拆除,新增HP系列中速磨煤机和动调轴流式一次风机。本次改造的创新点在于选择四用零备的磨煤机和单一次风机运行方式,在改变煤种的同时使系统更加优化,设备更少,其目的在于实现环保超低排放的基础上进一步降低厂用电,进而实现供电煤耗的下降。

1.2 低氮燃烧器改造

1.2.1 低氮燃烧器改造技术路线

对双尺度低NOx燃烧器进行改造,原有低氮燃烧器进行换型,优化了低氮燃烧器的效能,使脱硝系统进口氮氧化物浓度降低到180mg/Nm3;降低脱硝系统入口氮氧化物浓度,达到氮氧化物排放浓度<50mg/Nm3超低排放环保指标要求。双尺度低NOx燃烧器原理图见图1。

1.2.2 低氮燃烧器改造情况及创新点

双尺度低NOx燃烧技术以炉内影响燃烧的两大关键尺度 (炉膛空间尺度和煤粉燃烧过程尺度) 为重点关注对象,全面实施系统优化,达到防渣、燃尽、低NOx一体化的目的。在燃烧过程尺度上通过对一次风射流特殊组合,采用低NOx喷口燃烧器,节点功能区技术、热烟气回流、多角度非等速燃尽风等技术,强化煤粉燃烧、燃尽及NOx火焰内还原,并使火焰走向可控,最终形成防渣、防腐、低NOx及高效稳燃多种功能的一体化。

1 双尺度低NOx燃烧器原理图

1.3 脱硫改造

1.3.1 脱硫技术路线

通过增设一层除雾器,降低吸收塔出口烟气携带的固体含量及水滴含量;通过拆除原有旋转式GGH,杜绝了原烟气泄漏到净烟气的现象。

(1) 脱硫系统增加一层除雾器:保留原有的两层屋脊式除雾器,加装一层除雾器,进一步消除吸收塔边壁逃逸现象,降低吸收塔出口烟气携带的固体含量及携带的水滴含量,进一步降低湿式电除尘入口烟尘排放浓度。

(2) 脱硫系统提效改造:综合考虑脱硫系统制约脱硫能力的问题、机组负荷率、燃煤硫份、脱硫设备运行等问题的实际情况,有针对性地采取了拆除原有旋转式GGH,杜绝了原烟气泄漏到净烟气的现象,使烟气全部进行脱硫处理,有效地提升了脱硫效率,达到二氧化硫排放浓度<35mg/Nm3超低排放环保指标要求。

1.3.2 脱硫提效改造情况及创新点

(1) 具体设备改造情况为:湿法脱硫塔对烟尘有洗涤作用,烟尘含量降低,为进一步降低烟气中的浆液滴含量,利用吸收塔上方空间,在原有的两层屋脊式除雾器上方加装一层除雾器,使在吸收塔入口烟气固体浓度≤40mg/Nm3时,吸收塔出口烟气携带的固体含量<15mg/Nm3(包含烟尘+石膏,标态,干基,6%O2) ,吸收塔出口烟气携带的水滴含量≤40mg/Nm3,并均布烟气,防止二级屋顶式除雾器堵塞并提高二级屋顶除雾器的除雾效率。拆除原有旋转式GGH,杜绝了原烟气泄漏到净烟气的现象,使烟气全部进行脱硫处理,有效地提升了脱硫效率,达到SO2排放浓度<35 mg/Nm3超低排放环保指标要求。

(2) 综合分析脱硫系统制约脱硫能力的原因、有针对性地采取改造措施,使SO2排放浓度达到超低排放的要求。

1.4 除尘改造

1.4.1 除尘技术路线

通过对静电除尘前端增加低温省煤器及脱硫系统增加一层除雾器确保湿式除尘器入口烟尘浓度小于20mg/Nm3,通过增加湿式电除尘器使烟囱烟气排放<5mg/Nm3。具体方案如下。

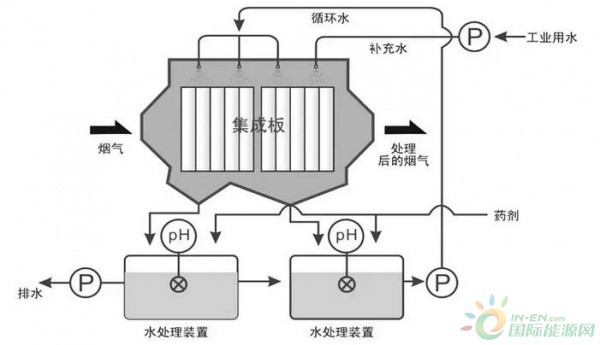

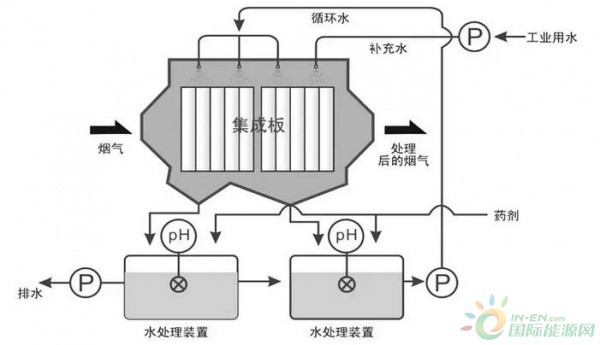

(1) 增加湿式电除尘器:在脱硫吸收塔后部加装一台湿式除尘器,装置主要由电晕线 (阴极) 、沉淀极 (阳极) 、绝缘箱和供电电源组成。增加水系统、废水处理装置,改造烟道、配套热控装置,湿式电除尘器采用刚性极板技术。由于湿式除尘器不受粉尘比电阻和煤灰性质的影响,内部没有运动部件,没有振打清灰引起的二次扬尘,因此性能稳定、高效、运行可靠,对重金属、PM2.5和SO3有很高的脱除效率,是烟尘实现超低排放的关键设备。加装湿式电除尘器后,达到烟尘排放浓度<5mg/Nm3超低排放环保指标要求。湿式除尘器水循环系统图见图2。

2 湿式除尘器水循环系统图

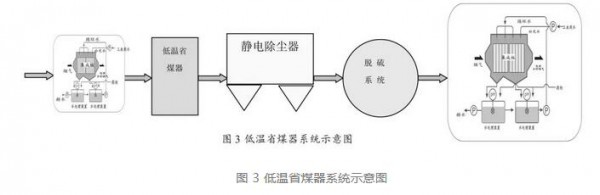

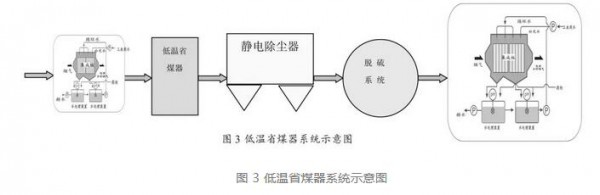

(2) 增加低温省煤器:通过在静电除尘器前加装低温省煤器,能够降低静电除尘器入口烟温,降低烟气量,烟尘比电阻也随之降低,有利于除尘效率的提高,降低脱硫系统入口烟尘浓度。低温省煤器系统示意图见图3。

图 3 低温省煤器系统示意图

(3) 脱硫系统增加一层除雾器:保留原有的两层屋脊式除雾器,加装一层除雾器,降低吸收塔出口烟气携带的固体含量及水滴含量,进一步降低湿式电除尘入口烟尘排放浓度。

1.4.2 设备改造情况及创新点

1) 2号机组原有电除尘器出口烟尘实测排放浓度在41.5mg/Nm3以上,为此在2013年对静电电除尘器进行了高频电源改造,改造完成后烟尘浓度明显降低,能满足烟尘排放限值按30mg/Nm3控制的标准要求,但不能满足烟尘排放限值按5mg/Nm3控制的标准要求,因此需进一步进行设备改造。

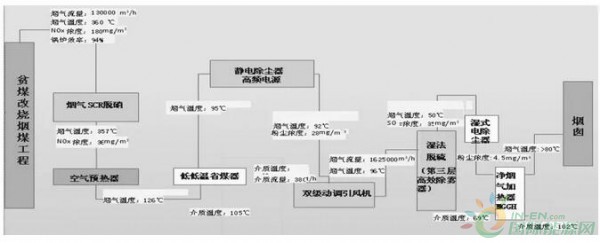

(2) 2号机组低温省煤器布置安装在空气预热器与静电除尘器之间,共2台,换热流程为循环换热。70℃的循环水进入低温省煤器后温度升高到97℃,然后流经湿式电除尘器后面的烟气加热器 (MGGH) 给烟气进行加热,烟气加热器MGGH通过循环水将锅炉干式电除尘器入口的烟气热量传递给湿式电除尘器出口的低温烟气。循环泵驱动,热媒水加热系统辅助蒸汽加热将烟气加热到75℃以上;另外,投入低温省煤器后,烟气温度由126℃降低至95℃以上进入除尘器设备。静电电除尘器出口排放浓度有所降低,为后续的脱硫及湿式电除尘系统减轻负担。

(3) 湿式除尘器为钢性极板方案,采用水平布置结构形式。改造后湿式电除尘器布置在原有净烟道上方,吸收塔出口的烟气采用正进正出形式流经湿式电除尘器,经湿式电除尘器本体处理后经净烟道进入MGGH提升烟气温度。增设湿式电除尘器配电间,废水处理系统布置于2号湿式电除尘器南侧零米。

1.5 其它措施

(1) 取消旋转式GGH。旋转式GGH设计漏风率为0.5%,实际运行中由于GGH换热板堵塞及密封件磨损等原因,其漏风率能达到1.5%左右。取消旋转式GGH就彻底解决了原烟气泄漏到净烟气的问题,使烟气全部进入到脱硫系统进行处理,相当于提升了1.5%的脱硫效率,同时也多去除了脱硫原烟气中0.75%的烟尘 (按脱硫系统有50%的洗尘效率) 。

(2) 加装烟气加热器 (MGGH) 装置。在湿式电除尘器后端加装MGGH,与低温省煤器系统形成循环换热,97℃的热媒水流经MGGH后温度降到70℃,再回到低温省煤器进行热交换,通过低温省煤器将锅炉干式电除尘器入口的烟气热量传递给湿式电除尘器出口的低温烟气,这一过程能将烟气温度提升到75℃以上,以避免对烟囱产生腐蚀。

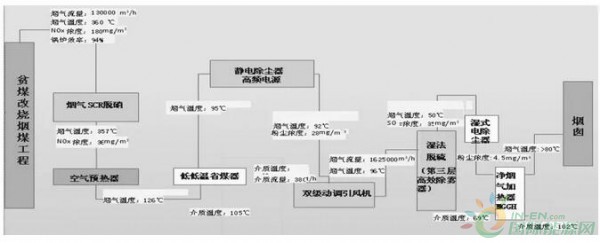

(3) 加装事故喷淋系统。在脱硫系统入口烟道加装了事故喷淋系统,具有将128℃烟气在2min内降到92℃的功能,以防止低温省煤器故障停运时高温烟气进入吸收塔损伤塔壁衬胶,环保改造路线图见图4。

4 环保改造路线图

2 运行效果分析

2号机组2015年7月15日完成烟尘一体化改造并入运行,烟尘、SO2、氮氧化物同期7-11月份排放绩效对比明显优化,表1为烟尘、二氧化硫、氮氧化物排放绩效与上年对比。

2号机烟尘排放绩效同比下降0.052g/kWh,SO2排放绩效同比下降0.119g/kWh,氮氧化物排放绩效同比下降0.199g/kWh。改造后的烟尘排放小于5mg/Nm3,SO2排放小于25mg/Nm3,氮氧化物排放小于35mg/Nm3,均优于重点地区排放标准。

表1 烟尘、二氧化硫、氮氧化物排放绩效与上年对比g/kWh

3 存在问题及进一步改善措施

3.1 实现自动调节湿式电除尘的电流

目前2号机组湿式电除尘的电流调整是按照烟囱入口的烟尘浓度进行手动调整的,如果能实现湿式电除尘电流根据烟尘自动调整,则控制烟尘会更经济,也能减轻人工调整强度。

3.2 对湿式电除尘排水进行优化

为保障脱硫吸收塔内部水平衡,将滤液池中的水引入以下4个系统进行利用或处理。增加2号湿除排水管至2号炉底渣池管路,将湿式电除尘器排水用作冲渣补充水;将湿式电除尘器排水引至脱硫废水处理系统进行处理;将湿式电除尘器排水引至工业废水处理系统进行处理;将滤液池的水引至脱硫催化剂容药池,用于溶解催化剂;采取以上措施能够彻底解决脱硫吸收塔内部水平衡问题。

4 结语

目前国内众多燃煤火力发电厂已经或正在进行多种污染物超低排放工程改造,进一步降低SO2、NOx和烟尘等污染物排放以达到环保要求。公司320MW火力发电机组的超低排放技改是在经过充分论证后实施的成功案例,可提供相关发电厂参考。