摘要:为降低

脱硫剂生产成本,提高资源综合利用率,对皮江法冶镁工艺过程中产生的镁渣固体废弃物的成分、水溶液pH值、粒径分布以及中和性能进行分析,提出了基于镁渣固体废物混比的新型脱硫剂制备方法。废料成分分析实验证明:冶镁工艺除尘器和还原炉中的废料成分能与亚硫酸进行反应,满足脱硫剂的基本要求。粒径测试发现,废料粒径在40μm以下的成分含量接近90%,粒径分布峰值在20μm以上,40μm以上仍有大量颗粒存在,研磨、风采等手段是提高脱硫反应效率的重要措施。通过两种废料不同配比的水溶液pH值分析,提出除尘器废料与还原炉废料配比为7∶40可满足脱硫剂要求,并通过滴定实验和工程应用验证了其消耗亚硫酸的能力。

0 引言

2016年国务院印发了《“十三五”生态环境保护规划的通知》,指出我国每年二氧化硫(SO2)等污染物排放量处于2000万t左右的高位,环境承载能力超过或接近上限。煤炭燃烧过程中所排放的烟气是空气中SO2和粉尘的主要来源,引发了雾霾等环境问题,严重危害到人类的健康,因此控制烟气中SO2的排放对我国节能减排大政方针的实施具有重要意义。

目前,我国二氧化硫(SO2)的控制主要以湿法脱硫工艺为主,

脱硫系统主要包括吸收塔系统、烟气系统、石膏脱水系统、石灰石制备系统、公用系统、排放系统和废水处理系统,其工艺流程如下:将石灰石粉加水制成浆液作为吸收剂泵入吸收塔和喷淋装置,锅炉烟气经电除尘器除尘后,通过增压风机、降温后进入吸收塔。烟气在吸收塔内向上流动且被向下流动的循环浆液以逆流方式洗涤,再与烟气充分接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及从塔下部鼓入的空气进行氧化反应生成硫酸钙。

湿法脱硫按脱硫剂种类,具体可以分为钙法脱硫和镁法脱硫,脱硫剂分别为氧化钙(CaO)脱硫和氧化镁(MgO),二者脱硫原理基本相同。

由于MgO价格较高,限制了其应用和推广。钙法脱硫因脱硫反应速度快、原材料成本较低,脱硫剂利用效率高,得到广泛应用。但随着我国大气污染物排放标准的严格实施,钙法脱硫剂的石灰石(CaO)在开采和烧结过程中造成严重的大气污染,随着治理雾霾力度的加大,石灰石的开采、生产限制越来越严格。石灰石的产量下降,价格在逐渐升高,传统的钙法脱硫工艺的缺点开始暴露。

随着皮江法冶镁技术在我国的推广,中国镁产量从1990年的0.58万t达到2014年的87.38万t,每生产1t原镁,约产生5.5t镁冶炼渣和粉尘(简称镁渣),镁渣产量巨大且目前未有效利用,填埋后引发土壤盐碱化给环境带来沉重负担。许多学者针对炼镁废渣的综合利用进行相关的研究,霍冀川等对镁渣配料煅烧硅酸盐水泥熟料进行研究,其研究结果表明,镁渣中的主要矿物组成为CaO,MgO,CF,C2F,FeO,CaF2等。赵爱琴对利用镁渣研制新型墙体材料进行研究,将镁渣直接磨细与一定比例的磨细矿渣混合,在复合激发剂作用下,配制胶结料生产各种新型墙体材料。

综上所述,虽然炼镁废渣的综合利用的研究已经很普遍,但是其作为脱硫剂的相关研究还较少,尤其是炼镁的还原渣(含MgO)和烟尘(含CaO)混比配成新型脱硫剂的研究尚未见报道,在我国以钙法脱硫“一统天下”的今天,钙镁法(CaO和MgO混合)脱硫更彰显其技术经济、环境和资源优势。本文研究结合对湿法脱硫工艺中脱硫剂与皮江法炼镁废渣处理的双重需求,分析了该新型环保脱硫剂的特点及其应用。

1 镁渣废料的测定与脱硫效果分析

在皮江法冶镁工艺中主要产生两种废料,分别是通过回转窑后除尘器(如图1所示)产生的过滤粉尘废料(废料A),以及还原炉(如图2所示)高温煅烧后产生的残渣(废料B)。废料A的产量较小,废料B产量较大。为了对两种废料的成分、粒径及其溶液的pH值等合理分析和了解,采用X射线衍射分析实验、酸碱中和滴定实验以及激光粒度分析等方法进行研究。

图1除尘器外观

图2还原炉外观

1.1皮江法冶镁废料的成分测定

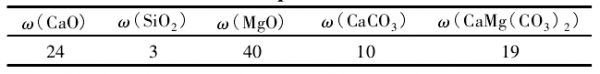

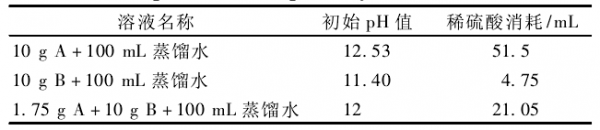

本文采用美国PANalytical公司的EMPYREAN型X射线衍射分析仪对废料A进行成分及其比例的测定。经实验测定,废料A的主要成分为氧化镁(MgO)、氧化钙(CaO)、白云石和碳酸钙(CaCO3),其含量占总含量的93%,如表1所示。

表1废料A的成分 %

废料B的主要成分主要为氧化钙(CaO)、二氧化硅(SiO2)、氧化镁(MgO)、三氧化二铁(Fe2O3)、三氧化二铝(Al2O3),如表2所示。

从废料成分分析可以看到:废料A和B中MgO、CaO等能与亚硫酸(SO2溶于水的产物)反应的成分较大,对于脱硫非常有利。

表2废料B的成分 %

第二届钢铁行业烟气治理技术与应用研讨会 2019.3.25-26 济南 点击立即报名

1.2两种废料粒径测定及其脱硫效率分析

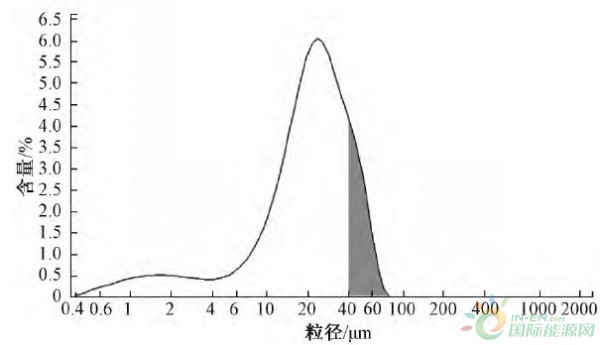

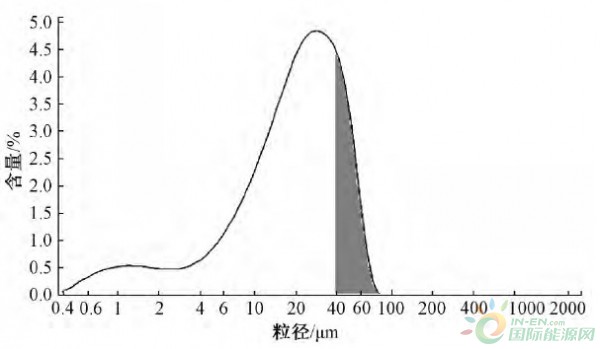

脱硫剂的粒径对脱硫效率有很大影响,Borgwardt、Ishihara、Howard、Gullett等对脱硫剂粒径的研究表明:脱硫反应最佳的孔径范围在5~20μm,当孔径>20μm时,可用于硫化反应的孔隙比表面积和孔容积会急剧减少,脱硫反应效率降低;Kramlich等发现颗粒减小到1~2μm时对硫酸化反应有益,但低于这一尺寸则反而有害,1~2μm是小颗粒尺寸的极限。

为了探明两种废料的粒径分布情况,本文采用激光粒度分布仪,对废料A、B的粒径分布进行测定。

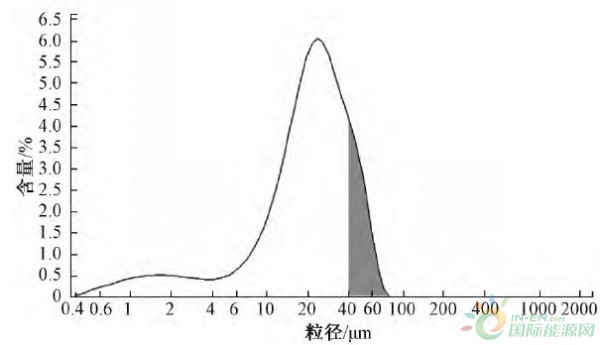

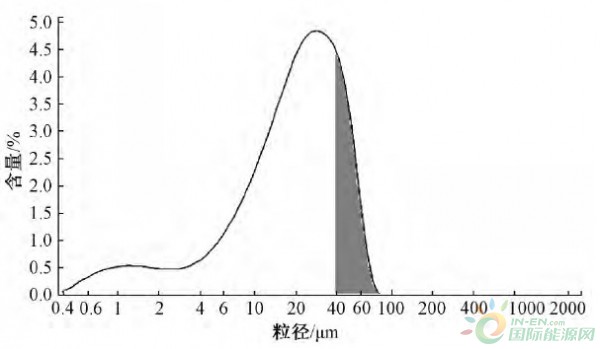

测试结果表明:废料A、废料B粒径在40μm以下的成分含量接近90%;当废料A的粒径<40μm时,其中氧化镁的含量达到37%~39%;并且废料A、B粒径分布峰值在20μm。40μm以上仍有大量颗粒存在(图3、图4)。由于颗粒粒径在5~20μm时,镁基活性和钙基活性将大幅提高,有利于提高脱硫效率。因此在生产过程中,应根据原料的实际情况,通过研磨、风采等手段,统一原料的粒径,这样有利于脱硫反应的进行。

图3废料A的粒径分布

图4废料B的粒径分布

2 镁渣废料配比实验及分析

2.1废料混合水溶液的pH测定和配比

由于现有的湿法脱硫方式中所需水溶液的pH值应小于12,因此,获取pH值在12以下的水溶液是湿法脱硫的关键一步。

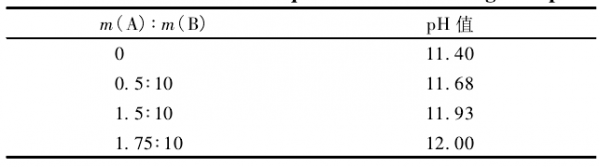

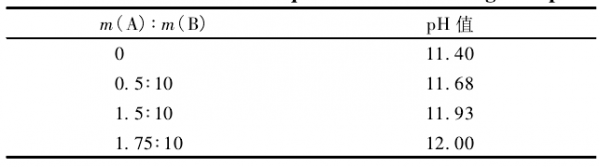

为了在实际应用中充分利用两种废料,现需测定二者之间不同配比时其溶液pH值的变化情况。实验取10g废料B与100mL蒸馏水混合,再加入不同质量的废料A充分混合,测得水溶液pH值的变化如表3所示。可见:当加入的A含量达到1.75g时,溶液的pH值达到12,此时的水溶液pH值处在较高的水平,可获得较好的脱硫效果。故本文采用A∶B=1.75∶10,也即7∶40的配比来配制新的脱硫剂。

表3 A和B混合水溶液pH值变化

由表3可以看出:废料A溶于水后呈现较强的碱性,混合水溶液加入一定比例的废料A,可使脱硫剂中和反应活性提高。

由于废料A和B的产量、溶于水的碱性以及脱硫活性存在差异,实验通过对废料A和B进行特定的混合配比7∶40制成一种新型的脱硫剂,并通过粒径控制及添加活性剂,使其水溶液pH值稳定在12以内。不仅克服了废料A产量少以及废料B活性低的缺点,而且形成了钙基和镁基共同作用的脱硫效应,可以代替传统使用的脱硫剂CaO,大大提高了脱硫效率。

2.2镁渣配比脱硫剂中和滴定实验

废料A和B的混合水溶液和硫酸反应主要的生成物包括MgSO4、CaSO4、CO2和H2O。水溶液和亚硫酸溶液反应主要的生成物包括MgSO3、CaSO3、CO2和H2O。实际脱硫过程水溶液是与亚硫酸溶液进行反应,生成MgSO3和CaSO3,进而通过曝气工艺,氧化成MgSO4和CaSO4。

若消耗相同量的水溶液,则对应消耗的硫酸溶液和亚硫酸溶液的量相同,且曝气工艺后亚硫酸溶液和硫酸溶液与废料发生反应的产物相同。考虑到亚硫酸的易挥发性,本文采用硫酸溶液与水溶液进行酸碱中和实验。

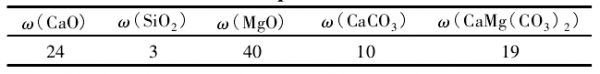

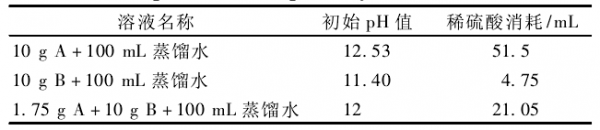

为测定已添加活性剂的两种废料水溶液消耗酸的能力,取10gA废料、10gB废料分别溶于100mL蒸馏水中,并将水溶液与1ml/L稀释硫酸溶液进行中和反应。现有工艺采用氧化钙作为脱硫剂时,中和反应后要求溶液pH=7,按此要求,两种废料中和反应后,消耗的稀硫酸量如表4所示。测试结果表明:废料A对酸溶液的中和能力明显强于废料B,相同质量废料A配制的水溶液消耗相同浓度稀硫酸几乎为废料B所配制水溶液的11倍。

表4 废料A和B分别对硫酸的消耗量

进而,将1.75gA废料和10gB废料的混合物溶于100mL蒸馏水中,中和滴定后pH值为7时,消耗的稀硫酸量如表4所示。计算可得:如按把3.5gA和20gB充分溶于200mL蒸馏水中后,可以消耗42.1mL稀硫酸,与使用10gA废料达到的脱硫效果相当。

上述实验效果在工程实际中得到验证,实际工程的脱硫塔直径4.0m,总高12m,脱硫浆液pH为12以内的条件下,中和后溶液的pH值控制在6.8,脱硫取得了较理想的效果,含硫量达到380mg/m3的烟气脱硫后降低到50mg/m3以内。

3 结论

针对皮江法冶镁废料作为脱硫剂应用的关键技术问题,对皮江法冶镁废料的特性、脱硫效果及脱硫剂配比等问题,进行了系统的实验测试和分析,提出的新型脱硫剂形成了钙基和镁基共同作用的脱硫效应,可以代替传统使用的脱硫剂,且大大提高了脱硫效率,降低了脱硫成本,实现了镁渣废料的无害化利用,具有良好的应用前景。主要结论如下:

1)从废料成分分析发现,冶镁工艺除尘器和还原炉中的废料成分能与亚硫酸进行反应,满足脱硫剂的基本要求。

2)废料粒径在40μm以下的成分含量接近90%,粒径分布峰值分别在20μm。但40μm以上仍有大量颗粒存在,研磨、风采等手段是提高脱硫反应效率的重要措施。

3)废料混合水溶液的pH测定和脱硫剂中和滴定实验表明:以除尘器废料A和还原炉废料B进行混合,以配比7∶40制成的新型脱硫剂,可较好满足脱硫剂水溶液的pH值要求,有效消耗亚硫酸成分,实现良好的脱硫效果,并得到了实际工程验证。