4大类技术:高浓度石油化工废水处理汇总

日期:2019-04-29 来源:昆仑咨询

石油化工废水水量大,成分复杂,是目前污染较严重的工业废水之一。该废水通常具有较高的有机物浓度和氨氮浓度,并且废水中往往含有大量芳香族类难降解有机物和有毒有害物质,如硫化物、挥发酚等,因此利用普通的活性污泥生物处理系统很难培养出活性较高的微生物,很难满足现阶段环保要求。

当前,国内外学者在高浓度、难降解石油化工废水的处理方面做了大量的研究。其中利用生物方法进行处理具有处理效果好、成本低的优点,因而越来越多地受到研究者的青睐。现对各种工艺的研究现状综述如下:

1、厌氧生物处理

厌氧生物处理是高浓度有机废水处理常用的方法,具有能耗低、负荷高,再生沼气能源等优点。但在处理高浓度、难降解石油化工废水时,由于废水中往往含有对产甲烷菌有毒害和抑制作用的高浓度氨氮和硫化物,系统的处理效率会大大下降。

凌文华利用UASB反应器对高浓度石油化工废水进行预处理,反应器采用温度范围为30~38℃,在进水COD8000mg/L时,COD去除率能达到85%以上,且该系统设备负荷高,占地面积少,剩余活性污泥产量低,污泥脱水性良好,在厌氧UASB反应器的下部形成了沉淀性能良好的颗粒污泥,对废水中污染物质具有较高的去除效率。

耿土锁对普通厌氧反应器进行了改进,采用轻质、多孔的陶粒作为厌氧生物过滤柱的载体,对经过隔油与两级混凝气浮处理的炼油废水进行深度处理试验。试验结果表明,随着陶粒填料上生物膜的逐渐增加,其处理水量与COD负荷也随之增加。当培养驯化两个月后,填料的负荷达到了4.2~6.3m3˙水/(m3填料˙d),COD负荷约为0.6~0.8kgCOD/(m3填料˙d),COD去除率达到70%~80%,油类和挥发酚的去除率均在80%以上。并且系统耐冲击负荷,运行稳定,厌氧出水清澈透明,无色无味,可生化性好,再经过好氧生物处理后,可达到回用水的要求。

2、好氧生物处理

好氧生物处理是目前普遍采用的生物处理方法,因其处理成本低,运行操作简单,在大多数的工业废水处理中被广泛采用。

2.1 改进传统活性污泥法

康雪琴等对传统活性污泥法进行改进,采用氧气曝气法处理高COD、含硫、含氨的石油化工废水,试验对氧曝和空曝进行了对比。经过三个月的运行表明,与空气曝气法相比,氧气曝气法净化效果高,出水水质好,COD和BOD5的平均去除率可达到88.6%和97.6%;且操作平稳安全,抗冲击性能强,污泥沉降性能好,相对提高了反应器的容积负荷。但是该方法由于使用纯氧,成本较高,因此很难推广。

利用推流式混合曝气池处理高浓度石化废水是活性污泥法的另一个改进,然而该方法同样存在着COD、BOD5、油、酚、硫化物等的去除率高,而氨氮去除率低的问题。唐逸衡将混合推流式曝气池分成六段(如图1所示)。

前四段作为异氧菌繁殖场所,主要去除有机碳;后两段以进行硝化反应为主,通过改变运行条件来促进硝化细菌的生长。在第五段利用厂区生产装置产生的废碱液来调节pH值和碱度,实现在去除COD、酚、油等物质的同时,提高氨氮的去除效率。

2.2 接触氧化法

夏四清等采用悬浮填料接触氧化生物反应器对高浓度石油化工废水进行处理。通过6h、8h、10h、12h四个不同水力停留时间的硝化过程,取得了不同运行条件下的氨氮去除效果。结果表明,悬浮填料生物反应器完全可以达到生物硝化的目的。当进水中BOD5和CODCr浓度变化范围在77.4~234mg/L和245.5~695.7mg/L时,其平均去除率分别为90%和80%以上,平均出水浓度分别小于15mg/L和90mg/L。试验期间进水氨氮浓度在8.3~53.2mg/L范围内时,四个工况条件下的平均去除率分别为55.5%、86.7%、91.1%和95.6%,平均出水浓度分别是9.43mg/L、3.10mg/L、1.71mg/L、0.79mg/L。

陈洪斌、王学江、颜家保等也分别利用悬浮填料接触氧化工艺对炼油废水的处理进行了试验,均取得了良好的效果。

2.3 SBR工艺

序批式活性污泥法(SBR法)是一种不同于传统活性污泥法的废水处理工艺,是在一个反应器内,按照给定的程序进行充水、反应、沉淀、排水及闲置等。该工艺通过曝气、停气,使系统内的好氧和缺氧状态交替进行。在降解COD的同时,相继进行了氨氮的硝化和反硝化,达到同时脱碳、脱氮的目的。SBR工艺结构形式简单,运行方式灵活多变,有较强的抗冲击负荷能力,具有一系列连续流系统无法比拟的优点。

抚顺石油化工研究院通过小试试验,对SBR法处理石油化工废水进行了研究。用压缩空气充氧,污泥浓度保持5000~7000mg/L,反应器温度在28~32℃。结果表明,在CODCr进水容积负荷为0.6kgCOD/(m3˙d),氨氮容积负荷为0.07kg/(m3˙d)的条件下,CODCr去除率为94%,氨氮去除率为90%以上,总氮去除率在60%左右,具有良好的去除效果。

郭景海运用SBR法处理吉林石化厂废水,控制温度在20℃左右、pH在6~9条件下,氨氮有较好的去除效果,进水氨氮40~50mg/L时,出水氨氮能够达到2~3mg/L,去除率在90%上。

2.4 氧化沟工艺

氧化沟工艺是由南非的Huisman设想开发,20世纪80年代末引进国内的,其主要功能是除磷脱氮,利用氧化沟工艺处理石油化工废水工艺流程如图2所示:

该工艺一般需要生化预处理,主要的处理方法有水解预处理和好氧生化预处理。氧化沟工艺通过控制沟内各段的溶解氧含量,达到自身“好氧—缺氧—厌氧—好氧……”的反复循环处理过程,既能降解COD,又能够实现硝化反硝化脱氮和生物除磷。但是利用氧化沟工艺处理石油化工废水在实际运行中亦未如愿,大多脱氮效果不理想。主要原因是该工艺在实际运行中硝化和反硝化效率不高。

3、组合工艺

石油化工废水本身的特点决定了在实际工程中,用一种处理工艺很难达到良好的处理效果。因此,研究者多以各种处理工艺组合的方法来处理高浓度石化废水。

3.1 两段活性污泥法

王黎等采用两段活性污泥法(AB工艺)处理石油化工废水,在进水COD为1600mg/L,BOD5为800mg/L,总容积负荷为1.2kgCOD/(m3˙d)的条件下,COD去除率能达到96.5%,BOD5去除率达98%以上,氨氮去除率也达到了较高的水平。但是在利用两段活性污泥法处理高浓度石化废水时,普通活性污泥法的缺点也难以避免,如受废水中有毒物质的影响较大,COD去除效果不稳定,耐冲击能力差等,因此很难满足日益提高的出水水质要求。

3.2 厌氧—生物膜法

张敏等利用厌氧降解和生物接触氧化法处理奥里油化工废水,探索了该工艺对奥里油化工废水的适应能力和处理效果。结果表明,该工艺处理奥里油石油化工废水处理效果较好,厌氧降解处理COD负荷8.7kg/(m3˙d),平均去除率达35%,好氧处理COD负荷1.87kg/(m3˙d),平均去除率达69%,生物处理COD总去除率达80%,最终出水达到污水综合排放(GB8978-1996)二级标准。杨柳燕等采用水解—好氧生物膜工艺对难降解的石油化工废水处理进行研究。其中水解段HRT12h,一段和二段接触氧化池的HRT各为12h,水温为10℃。研究结果表明,当系统进水COD、氨氮、酚和硫化物的浓度分别为2066.4mg/L、120.74mg/L、283.44mg/L和20.76mg/L时,处理后出水浓度分别为236mg/L、74.33mg/L、0.86mg/L和1.22mg/L,达到国家三级排放标准。运行过程中,将沉淀池的污泥回流至水解酸化池并在其中得到消化,因而本工艺基本无剩余污泥排放。此外,系统还具有运行稳定、耐冲击负荷能力强的特点。

3.3 A/O工艺

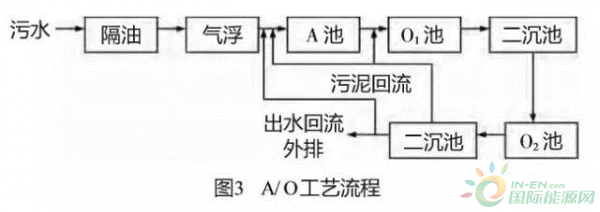

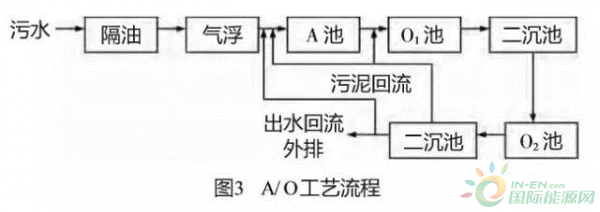

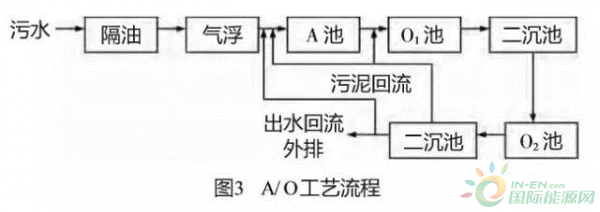

A/O法的简要工艺流程如图3所示:

李秀怀采用A/O工艺处理广州某重油制气厂废水。结果表明,A/O工艺对氨氮具有很强的去除能力,去除率达到95%以上,出水氨氮稳定达标排放;对COD也有较高的降解能力,正常情况下去除率达到80%以上。从理论上讲,A/O工艺对石油化工废水具有良好的处理效果,但在实际工程中往往会出现以下问题:

(1)受到进水水质的影响较大,氨氮去除效果不理想;

(2)O段的水力停留时间难以控制。很多采用A/O工艺的石化废水处理厂为了获得较高的有机物去除效率,将O段水力停留时间设置的很长,有时长达30~40h。过长的停留时间会使微生物处于衰减相运行,污泥中的灰分较多,污泥的活性降低,聚凝性能变差。

3.4 三相生物流化床

Koch等利用三相生物流化床工艺处理含酚、杂环化合物和芳香胺的石化废水。以砂、陶粒、活性碳等颗粒状物质作为微生物生长载体,反应器内生物固体浓度可达普通活性污泥法的5~10倍。同时,生物载体被上升的废水和空气流化,生物载体与废水、空气充分接触,传质状况大大改善,COD去除率达到69%。4结语综合上述,国内外学者在处理石化废水方面做了大量的研究工作,在处理工艺、运行条件上得出了一些有重要价值的结论,这对于处理高浓度、难降解废水具有重要的指导意义。通过以上分析也可以发现,采用常规的工艺处理高浓度、难降解的石油化工废水存在着以下问题:

(1)污泥培养困难,活性不高甚至大量死亡,系统耐冲击负荷能力差;

(2)高浓度进水时有机物的去除效率不高,不能满足出水水质的要求;

(3)有些工艺虽然能够实现有机物高的去除率,但是硝化脱氮效果较差,出水氨氮的浓度较高;

(4)对废水中有毒物质的适应能力低,有毒物质去除率效果不理想。同时废水中有毒物质的存在往往导致大量微生物死亡,影响有机物、氨氮的去除效率;

(5)难以实现自动化控制,操作繁琐,运行成本高。通过有关学者地积极探索,新的、更有效的处理高浓度、难降解的工业废水的工艺是采用两段法的基本思想,即将有机物的降解和硝化脱氮分别置于两个不同的反应器中进行,这不仅避免了常规的一段法产生的葡萄糖效应,而且在第二段发生了硝化反应,提高了系统的脱氮效率。

返回 国际节能环保网 首页

能源资讯一手掌握,关注 "国际能源网" 微信公众号

看资讯 / 读政策 / 找项目 / 推品牌 / 卖产品 / 招投标 / 招代理 / 发文章

扫码关注

免责声明:本文仅代表作者本人观点,与国际节能环保网无关,文章内容仅供参考。凡本网注明"来源:国际节能环保网"的作品,均为本站原创,转载请注明“来源:国际节能环保网”!凡本网注明“来源:XXX(非国际节能环保网)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在相关内容刊发之日起30日内进行,我们将第一时间进行删除处理 。联系方式:400-8256-198

共0条 [查看全部]

相关评论