某自备电厂拟将主要循环水排污水和纯水站反渗透浓水混合后,利用反渗透脱盐设备处理后进行综合回用。由于废水水质复杂,硬度等致垢性离子及COD等有机污染物含量均较高,进入反渗透系统前必须对其进行有效预处理,以降低膜表面发生结垢和有机污堵的风险。本文采用石灰软化-高效纤维过滤-超滤预处理工艺对循环水排污水和纯水站反渗透浓水进行预处理,探讨了预处理工艺中加酸调节pH值与进入高效纤维过滤器的先后顺序对预处理效果的影响,确定了最佳的预处理工艺,可使预处理出水水质浊度<2,淤泥密度指数SDI<3,满足反渗透系统进水要求。

为治理和保护水环境,某自备电厂开展了以废水综合利用为核心的节水工作,拟采用反渗透工艺对厂内循环水排污水和纯水站反渗透浓水进行脱盐回用处理,其产水用作化工纯水站系统补充水,浓水作为乙炔发生器水源,以减少外排水量,提高水利用率。由于循环水排污水和反渗透浓水的硬度等致垢性离子较高,且水中含有有机物、微生物等,若其直接进入反渗透系统,易导致反渗透膜表面发生结垢,同时存在有机物污堵风险。因此,进入反渗透系统前需要对废水进行有效预处理。

目前,关于废水预处理工艺的研究主要围绕改变混凝剂的种类、投加量和搅拌时间等混凝条件来进行,而预处理工艺中加酸调节pH值以及进入高效纤维过滤器的先后顺序对预处理效果的影响鲜有报道。为保证试验结果具有工程应用价值,本文在实际设计方案的基础上,强化了试验条件,对循环水排污水和纯水站反渗透浓水混合水样进行石灰软化处理试验和超滤预处理工艺试验,分析了石灰软化处理试验出水调节pH值与进入高效纤维过滤器顺序对超滤出水淤泥密度指数(SDI)的影响,以期为石灰软化-高效纤维过滤-超滤-反渗透组合工艺的实际应用提供参考。

1、预处理工艺及试验水质

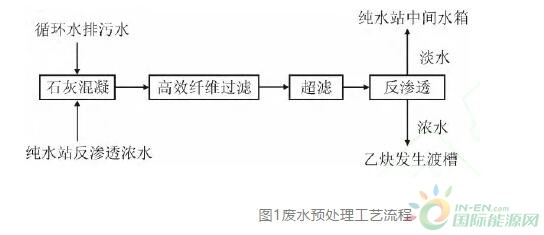

1.1预处理工艺

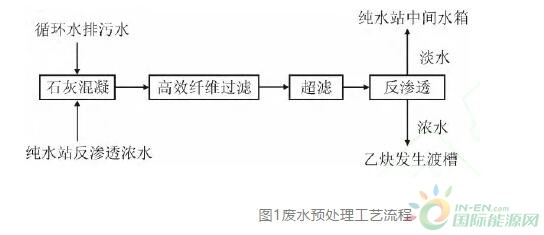

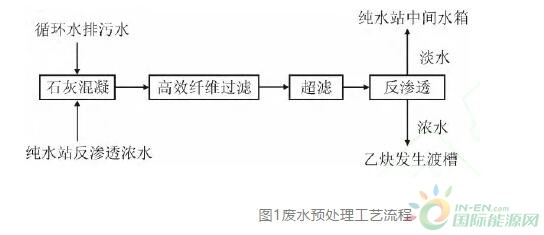

该厂将循环水排污水和反渗透浓水混合后,采用“石灰混凝-高效纤维过滤-超滤-反渗透”工艺,工艺流程如图1所示。设计处理规模为:循环水排污水流量88m3/h,反渗透浓水流量102m3/h,总废水处理量为190m3/h。

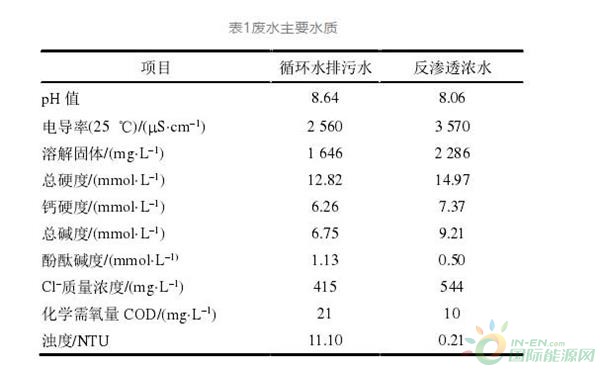

1.2试验水质

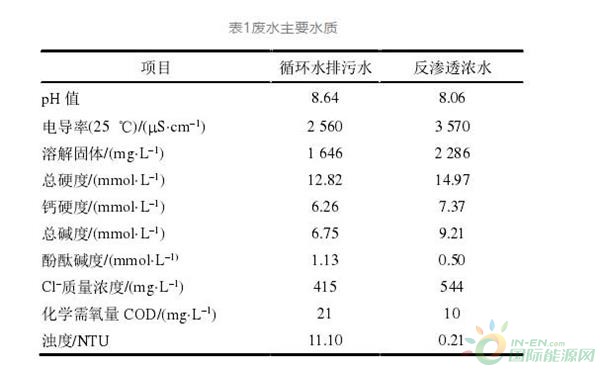

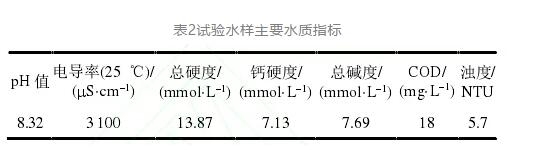

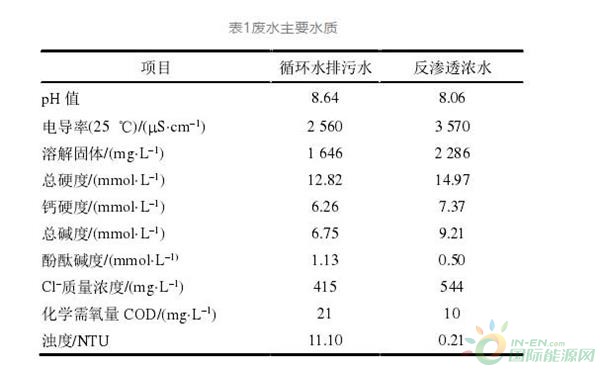

该厂2种废水的主要水质指标见表1。由表1可见:该厂循环水排污水的总硬度为12.82mmol/L,钙硬度为6.26mmol/L,总碱度为6.75mmol/L;反渗透浓水的总硬度为14.97mmol/L,钙硬度为7.37mmol/L,总碱度为9.21mmol/L。这2种水质的废水具有较强的结垢倾向,进入反渗透系统前必须进行软化处理,尽可能降低水中钙、镁等致垢性离子含量。

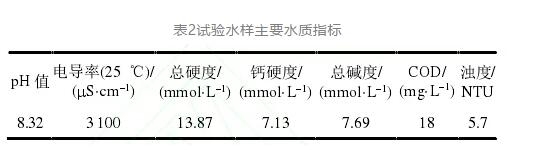

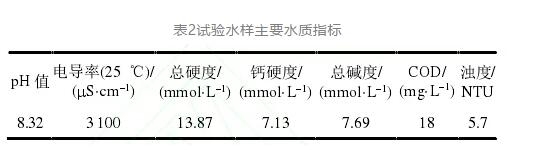

该厂废水综合处理系统工程改造后,在纯水站除盐水产量不变的前提下,由于废水综合处理系统反渗透产水替代纯水站部分反渗透进水,纯水站反渗透浓水量实际可降至74m3/h,循环水排污水水量仍为88m3/h。同时,根据表1可知,反渗透浓水的含盐量、硬度及碱度均高于循环水排污水,水质更差。因此,为强化试验条件,使试验结果更具指导意义,此次废水预处理试验水样为循环水排污水与反渗透浓水按体积比1:1混合制得,主要水质指标见表2。

2、试验方法

2.1石灰软化处理试验

将试验水样放入5个1000mL的烧杯中,分别加入不同剂量的混凝剂PFS后剧烈搅拌(搅拌机转速为260r/min);5min后加入不同剂量的氧化钙,快速搅拌20min(搅拌机转速为160r/min);然后,加入不同剂量的非离子型高分子助凝剂聚丙烯酰胺(PAM),慢速搅拌10min(搅拌机转速为75r/min),静置10min(循环水补充水)或25min(循环水)后,用移液管取上清液分析浊度,用定性滤纸过滤水样,分析碱度、硬度和pH值等。

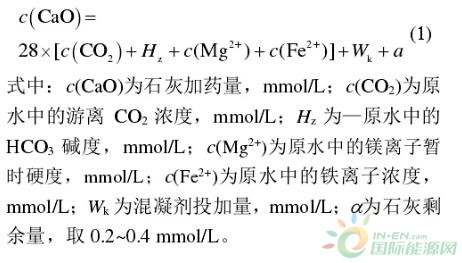

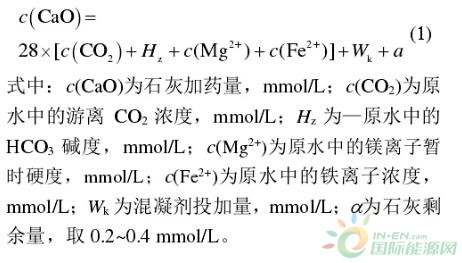

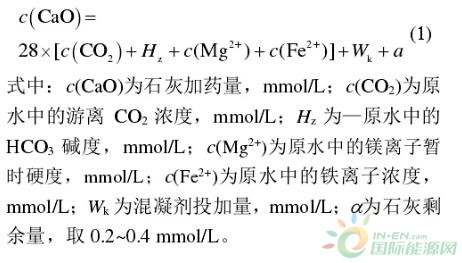

1) 首先,试验确定最佳石灰加药量及其处理条件,包括选择最佳pH值、静置沉淀时间等。石灰加药量可根据公式(1)计算得到,并在计算值的基础上进行试验验证。

2)确定最佳混凝剂PFS加药量。

3)确定最佳助凝剂PAM加药量。

2.2石灰软超滤预处理试验

将经过石灰软化最佳工况处理后的水样经高效纤维过滤器过滤并调节pH值后进行超滤试验,分析加酸调节pH值与进入高效纤维过滤器顺序对超滤产水SDI的影响。

3、试验结果与分析

3.1石灰软化处理试验

3.1.1石灰投加量优选

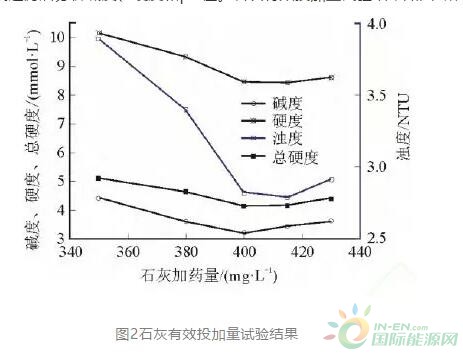

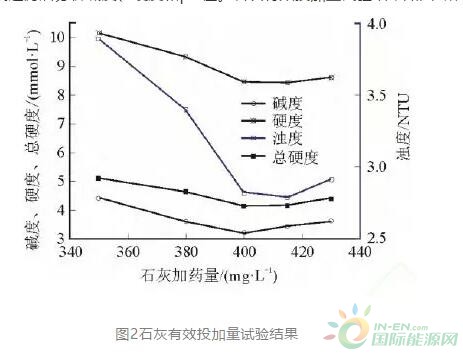

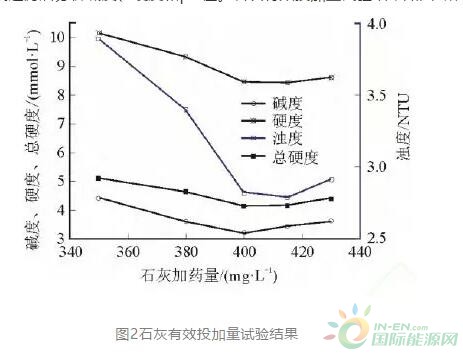

取一定量的试验水样放入6个1000mL烧杯中(各烧杯内水样为1000mL,下同),分别加入15mg/L的PFS、0.25mg/L的PAM以及不同剂量石灰进行试验。试验以总碱度、硬度等去除效果为评价标准,定性滤纸过滤后分析碱度、硬度和pH值。石灰有效投加量试验结果如图2所示。

由图2可知,在石灰加药量为400mg/L左右时,出水水质相对最好,总碱度降低58.38%,钙硬度、总硬度去除率分别为41.80%、38.93%,出水浊度低于3NTU。

3.1.2PFS投加量优选试验

取一定量的试验水样放入6个1000mL的烧杯中,分别加入400mg/L石灰、0.25mg/L的PAM以及不同剂量的PFS进行试验。试验以浊度、总磷去除效果为评价标准,试验结果如图3所示。

由图3可知,在PFS投加量大于10mg/L时,继续增加PFS投加量总磷去除率变化较小,出水浊度和COD去除率反而降低。可见,PFS的最佳投加量可取10mg/L,此时出水浊度、COD和总磷去除率分别为76.67%、27.78%和78.11%,处理效果较好。

3.1.3PAM投加量优选试验

取一定量的试验水样放入6个1000mL的烧杯中,分别加入400mg/L石灰、10mg/LPFS以及不同剂量的PAM进行试验,试验结果如图4所示。

由图4可见,助凝剂PAM投加量为0.20mg/L时出水浊度最低,继续提高助凝剂的投加量,出水浊度反而上升。因此,助凝剂PAM投加量可选择0.20mg/L。另外,试验过程中添加助凝剂后,矾花明显变大,沉降速度加快。

根据以上试验结果,确定石灰软化预处理工艺的最佳工况为:石灰、PFS、助凝剂PAM添加量分别为400、10、0.20mg/L。

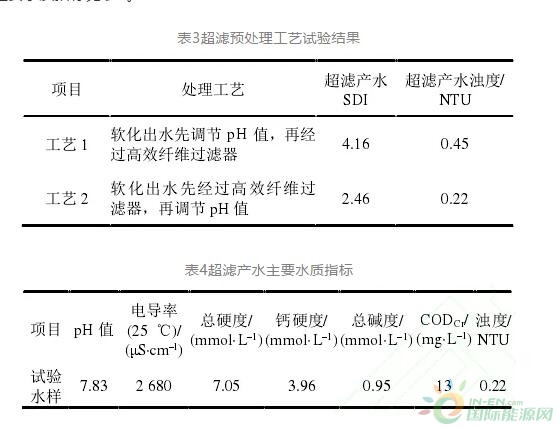

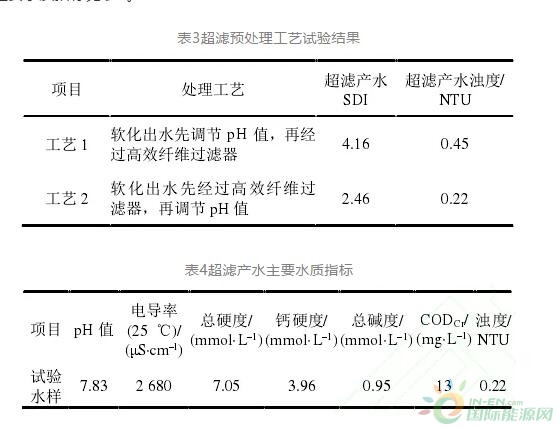

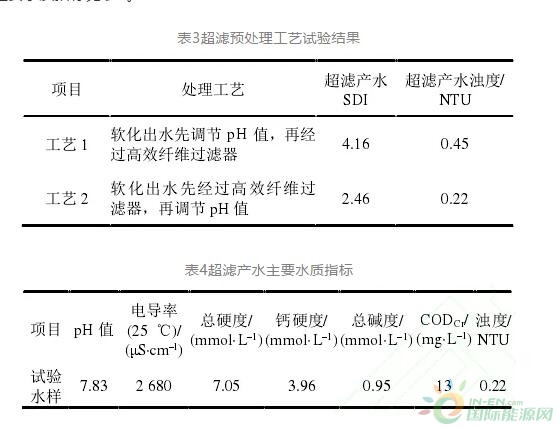

3.2超滤预处理工艺试验

在石灰软化最佳工况下水样的pH值升高至10.50左右,在进入超滤处理单元之前,需加酸将水样的pH值调低,以降低后续反渗透的结垢倾向。试验通过改变加酸调节pH值与进入高效纤维过滤器顺序得到不同的预处理效果,以超滤产水的SDI值和浊度作为评价标准,实验结果见表3。由表3可见:采用工艺1,后续超滤产水的SDI偏高,不能满足反渗透进水要求;而采用工艺2即石灰混凝澄清处理出水经过高效纤维过滤器,再调节pH值,超滤出水能满足后续反渗透系统进水SDI<3的要求。这可能是由于:在加酸调节pH值的过程中,由于酸的加入降低了水的pH值,部分析出且未完全沉降的有机物絮体发生了溶解,影响了水中CaCO3等胶体团块的增长,因而减小了混凝-软化过程的速率;同时,水中投加混凝剂后,CaCO3等胶体形成粗分散颗粒沉淀需要较长的时间,工艺1未将沉淀物质充分分离,混凝过程不完全,水中残留的杂质含量较高,导致出水SDI增大,加剧了后续膜污堵的风险。因此,根据试验结果,建议采用工艺2作为该厂超滤预处理工艺。采用工艺2后超滤产水主要水质指标见表4。

由表4可知,石灰软化处理能去除水中的暂时硬度,却不能降低水中的永久硬度。原水经石灰软化后可将碱度降至较低水平,出水可通过加酸调节pH值达到7~8,出水碱度小于1mmol/L,在碱度较低的情况下,残留的硬度不会导致反渗透结垢。

4、结论与建议

本文依据某自备电厂循环水排污水和纯水站反渗透浓水水质及该厂现有水处理系统的特点设计了废水回用方案,并通过石灰软化预处理试验和超滤预处理试验,确定了软化药剂最佳投加量和超滤预处理工艺路线。

1)采用该厂生产副产品CaO作为软化剂进行石灰-混凝澄清试验时,出水水质较好,在最佳试验条件下,PFS加药量为10mg/L、CaO有效加药量为400mg/L、助凝剂PAM加药量0.20mg/L,总碱度降低58.38%,钙硬度和总硬度去除率分别为41.80%和38.93%,浊度的去除效果也相对较好。

2)将循环水排污水与反渗透浓水混合水样经石灰软化-高效纤维过滤器处理后,再加酸调节pH值至8.30,该水作为超滤进水的运行工况下,超滤产水满足反渗透装置的水质要求。

3)对反渗透进水采用石灰-混凝澄清工艺作为软化预处理工艺时,应通过模拟实验来确定石灰-混凝处理的条件及相关预处理的步骤,否则可能会加剧后续膜系统的污堵。

4)在电厂实际运行中,建议澄清池出水先经过滤处理,待水质相对稳定后,再调节pH值,以确保加酸量和pH值的精确控制。另外,对于实际生产中遇到的过滤器结垢问题,可采用过滤器反洗加酸的形式进行反洗。

5)由于不同地区电厂的水源水水质差别较大,因此各厂节水和废水治理技术路线应从电厂的实际出发,建议开展相关工艺模拟试验研究,为电厂节水和废水治理方案的制定提供依据。