一、概述

在许多合成氨企业中,变换气脱硫采用的是栲胶法,即用栲胶和五氧化二钒配合使用组成复合型催化剂,利用钒金属化合价的改变来提供活性氧在脱硫口内吸收剂吸收H2S反应生成的HS-,同时催化氧化HS-生成单质硫。

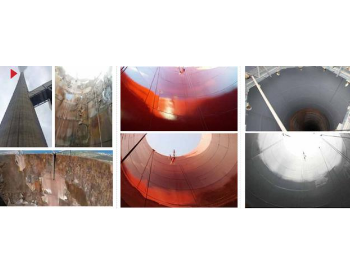

二、存在问题

栲胶法脱硫在变换气脱硫工艺中应用也比较广泛,在一些企业也达到了一定效果,但也有一些企业的变换气脱硫采用的栲胶法工艺运行不是很理想,主要表现在:

⑴脱硫塔阻力高,有时需要加消泡剂才能降低阻力,维持正常生产。

⑵再生槽内虚泡较多,硫回收率低。

⑶氧化HS-生成的单质硫,颗粒细小,若浮选空气量小或浮选不及时极易形成硫泥沉到各设备(如再生槽、贫液槽、富液槽等)底部,或沉积在脱硫塔的填料层,造成脱硫塔阻力升高,且这种硫泥很难浮选,只能通过静止沉降或过滤方式从脱硫液中分离出来。

另外栲胶在使用前需要加温熟化,五氧化二钒属于剧毒化学品,运输、储存不方便等原因,所以一些企业考虑采用888脱硫催化剂代替栲胶法工艺。

三、调整与解决方案

用888脱硫催化剂代替栲胶在工艺调整过程中应注意以下几点:

⑴若已经造成硫堵脱硫塔,且压差波动较大,每天需要加消泡剂来降低阻力、维持生产的企业,在更换888时,开始加入量一定不要太大,且加入888一定要均匀。在清塔过程中出现阻力小幅度波动甚至上涨,这属于正常现象,这说明黏附在填料层的硫膏开始松动,部分清除的硫膏暂时堵塞下层填料造成的,但若阻力波动较大,影响到正常生产则要减少甚至停止888催化剂的加入量,防止清塔速度过快,造成积硫堵塔。因此解决此类问题要缓慢降低栲胶和钒的加入量,慢慢提高888催化剂的加入量。

⑵若脱硫塔阻力不高,但再生槽硫泡沫形成不好,虚泡较多甚至无泡沫形成,这是硫堵脱硫塔的前期症状,此时解决比较容易,但首先要查明形成虚泡的原因,是碱度过高还是栲胶没有熟化好?若是脱硫液发黑,一般可考虑栲胶含量太高,溶液黏度大;若是脱硫液颜色呈较深的土黄色,一般是脱硫液中硫泥较多造成溶液黏度大,不管什么原因造成脱硫液黏度大,都使硫颗粒与脱硫液不易分离,久而久之就会堵塔,解决此类问题可以减少甚至停加栲胶和钒,直接用888代替。

⑶若硫磺回收率不高,再生槽的硫泡沫也不好,溶液黏度也不大,建议采用栲胶和888配合使用的工艺,这样两种催化剂可以优势互补,取得良好效果。

⑷在用888清塔过程中要适当加大脱硫塔的喷淋密度,使硫泡沫及时转移出脱硫塔,否则容易造成积硫堵脱硫塔。

⑸对于脱硫液中硫泥较多的企业要适当提高再生槽液位,加大硫泡沫的溢流量(也可以对富液进行过滤),并采取过滤或静止沉降的方法将硫泥从脱硫液中分离出来,降低脱硫液的黏度,利于以后的硫泡沫的形成和浮选。当然最快的方案还是置换部分脱硫液。

⑹清塔初期从脱硫塔中析出的硫颗粒很细(此时应该称之为硫泥),在过滤过程中会堵塞陶瓷板或滤布,这属于正常现象,对于过滤机和暗流压滤机使用用户可以采取反冲洗工艺防止陶瓷板和滤布堵塞,对于明流压滤机不能反冲洗,只能采取增加卸料频次、用蒸汽或高压水冲洗滤布和陶瓷板或采用静止、沉降方法将硫泥从脱硫液中分离出来。当脱硫液中的硫泥越来越少、溶液黏度越来越低后再生成的硫颗粒就能够正常浮选和分离。

⑺脱硫液碱度的控制:由于变换气中H2S含量较低,所以碱度的控制不易太高(碱度越高越容易形成虚泡),要以脱硫后H2S合格为标准,一般经验数据控制碳酸钠含量为3--5g/L,另外由于变换气中CO2含量较高,变换系统压力较大(有0.8MPa、1.6MPa、2.1MPa、甚至有2.7MPa变换),所以在吸收反应过程中容易生成碳酸氢钠,且变换气中CO2含量越高、变换压力越高,溶液中的碳酸氢钠含量越不易控制,对于0.8MPa的变换可以达到NaHCO3/Na2CO3≤12,对于1.6MPa以上的变换尽量控制NaHCO3/Na2CO3≤20,大家都知道,对于相同总碱度的脱硫液,NaHCO3/Na2CO3的比值越大,PH越低,PH 降低就影响到碱液吸收H2S 的速率,所以发现NaHCO3/Na2CO3的比值增大了或溶液的PH值下降要查明原因,对症处理。

另外也可以采取将脱硫液加热分解碳酸氢钠和向脱硫液中加氢氧化钠的办法进行溶液的优化调整,以达到降低脱硫液中NaHCO3与Na2CO3的比值的目的。

⑻要加强对职工硫泡沫浮选的管理:变换气脱硫尽管设置了闪蒸槽,但再生槽中仍然有很多闪蒸气释放出来,在加上变换气中CO2很高,比重大,所以变脱闪蒸槽气味很大,这是造成职工对变脱再生槽液位和浮选硫泡沫不及时的主要原因。

另外变换气中H2S含量低(一般在100—200mg/Nm3),因此形成的硫泡沫也较少,职工容易忽视变脱再生槽硫泡沫的浮选工作,再加上栲胶脱硫液本身黏度较大,且形成的硫泡沫细小不易分离,所以就造成了脱硫液中硫泥越来越多,溶液黏度越来越大,形成恶性循环,影响到硫泡沫的聚合和浮选、恶化脱硫工艺,最后被迫停车清塔。

四、结束语

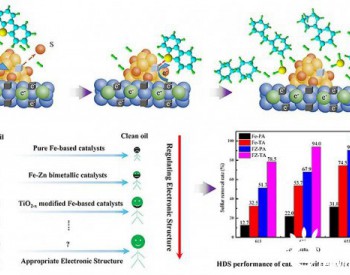

栲胶和888脱硫催化剂在变换气脱硫工艺中都有各自的优越性,因此不能一概而论说:变换气脱硫工艺中用栲胶好或者说用888好,有的企业888和栲胶配合使用,效果更好。

所以各企业应该根据自己企业变换气脱硫的设备配置情况、工艺运行情况及系统存在的问题等综合考虑选用合适的催化剂。相对于栲胶来说,888的优势是:⑴活性强、反应速度快、解析生成的硫颗粒大、易分离,属一元催化法;⑵预活化简单、运输储存及使用方便;⑶溶液清亮,黏度低,且具有清塔功能,所以对发生硫堵脱硫塔的企业采用888清塔降阻起到了很好效果。

切换行业

切换行业

正在加载...

正在加载...