为全力推进超低排放工作,中盛公司钢铁事业部投资6940万元建设完成烧结烟气脱硝项目,日前调试完毕,投入试运行。

该项目占地面积1400余平方米,投用后氮氧化物可降到50mg/m以下,实现超低排放,是目前全国最大的脱硝项目,由山东国舜建设集团有限公司承建。项目于2019年7月21日开始建设,2020年3月6日土建完成,后经过系列调试,于4月10日开始试运行。期间经历因环保限制混凝土中断供应、新冠疫情导致的施工暂时停止等情况,中盛公司钢铁事业部努力克服客观困难,有效确保了项目进度。

烧结机在烧结生产过程当中会产生氮氧化物污染物,在此之前,中盛公司钢铁事业部建设有烧结烟气脱硫设施,但是没有烟气氮氧化物脱除装置,外排烧结烟气氮氧化物浓度在140-160㎎/m?。为主动履行环保责任,切实降低污染物排放,钢铁事业部参考山东省生态环境厅发布的《钢铁工业大气污染物排放标准》(DB37/990--2019),积极推进烧结烟气脱硝工程,全力进行烟气氮氧化物脱除,以达到超低排放标准。通过前期全面的考察论证,最终选用SCR脱硝工艺。

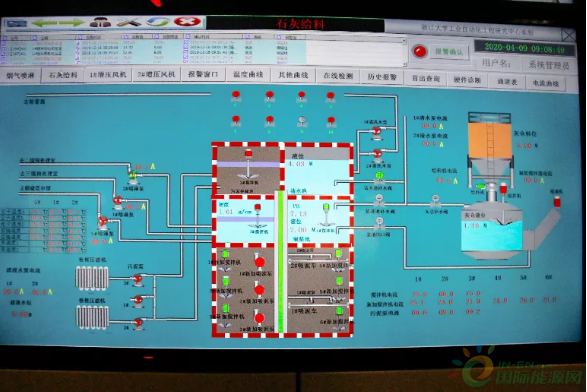

该脱硝工艺采用加热SCR(选择性催化还原)法,反应器布置在湿法脱硫除尘后,湿电出口烟气进入到GGH(烟气换热器)升温,再经过高炉煤气升温进入到SCR反应器,在SCR反应器内部催化剂作用下去除烟气中的氮氧化物(NOx)。SCR之后的高温烟气进入到GGH降温,烟气再进入新增引风机通过新建直排烟囱排入大气。整个项目保证了气体达标排放,最大限度地降低了大气污染。

SCR脱硝技术是目前应用最多、技术最成熟的一种脱硝工艺。SCR脱硝采用的选择性催化还原工艺,技术较为成熟,运行稳定,脱硝效率高,可达到90%以上,并且无废水排放,不产生二次污染。之前钢铁事业部烧结日均排放氮氧化物4.7吨,脱硝技术投用后,日均排放1.8吨,日均减排近3吨。

具体来看,针对烧结机烟气温度较低的特点,当烟气排放温度低于200℃时,采用燃烧高炉煤气将烟气温度提升至260℃以上,加装中低温催化剂进行SCR脱硝。为节省能耗,在脱硝进出口加装换热装置,利用出口烟气对入口烟气进行循环预热。氮氧化物(NOx)选择性催化还原过程是在催化剂的作用下,通过添加还原剂(氨水)把NOx转化成氮气和水。脱硝项目的建成,将有效降低烟气排放的污染物水平。

创造良好的生态环境是每个企业义不容辞的责任。钢铁事业部将认真履行环保责任,科学管理,清洁生产,努力打造安全环保标杆企业,推动钢铁生产向节能、环保、高效的目标迈进,为企业长远、绿色发展打下坚实的基础。

切换行业

切换行业

正在加载...

正在加载...