一、问题的提出

气体的净化特别是气体中硫化物的脱除是保证合成氨和尿素生产装置长期稳定运行的关键,是生产工艺控制的重中之重。气体中H2S超标将会造成变换催化剂、甲醇催化剂、合成氨催化剂、甲烷化催化剂永久中毒、寿命缩短;对碳酸丙烯酯脱碳系统会在水冷器壁及填料上沉积硫垢,影响传热、堵塞填料;对铜洗系统会使铜液吸收H2S生成CuS沉淀,造成铜洗带液、铜耗增加;对尿素和碳铵系统,还会造成设备腐蚀,影响尿素及碳铵产品质量。

山东某化工科技有限公司一直十分重视H2S的脱除,但由于随着产量的增加,变换气脱硫岗位的装置明显处于超负荷状态,变脱后H2S时有超标,且当时变脱塔、再生槽等设备腐蚀严重,变脱塔内支撑填料的两层箅子板因腐蚀造成中、下段填料塌落,影响生产十分严重。能否寻找或开发一种投资少,脱硫效率高的有效途径,且具有先进性、经济性、稳定性、安全性的优点,已成为公司的当务之急。

二、方案的确定

公司成立了由技术部、设备部、生产部、净化车间等单位组成的项目论证组,到兄弟厂家及科研院所进行考察,经过反复论证,公司决定采用长春东狮科技(集团)有限责任公司新设计的QYD型气液传质内件,该装置的实验室模拟已成功,但尚未应用于工业化大装置。

1.QYD型气液传质内件原理

QYD型脱硫塔专用传质内件,充分利用了脱硫反应机理---H2S和碱溶液瞬间反应的特性(其反应速度远远大于CO2与脱硫液的反应速度),采用气液直接接触,利用气体分布装置、气泡再布装置形成大量的小气泡,使气泡在极短的时间内与脱硫液充分混合接触,湍动传质,极大的提高了气体的净化度。

该内件由气体分布装置、气泡再布装置(硫化氢较低时可不设置)、降液管以及组装以后形成的持液段等四个部分组成。根据H2S结果高低,变脱塔可以设置三至四层传质内件。

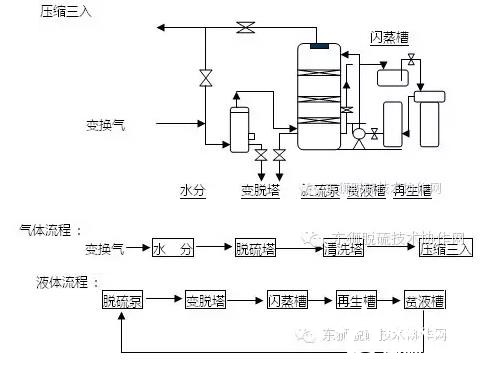

气体流向:气体从塔底部直接进入气体分布器,从分布器出来以后在持液段内与脱硫液鼓泡接触(分布器在持液段液面以下),此时气体中的硫化氢迅速与脱硫碱液发生反应,同时气体以小气泡形式在浮力作用下向上升腾,为了加强气泡与碱液充分接触,防止严重的气液夹带,在气泡升腾过程中,可以增加二次气泡再布装置,使气泡经过破碎再布时再次形成无数的气泡群,从而大大强化了气液传质过程。经过第一层传质接触反应后,此时硫化氢的脱除率将达到50-60%,通过初步净化后的气体迅速进入第二层反应装置,同样完成第一层的反应,此时的气体脱硫效率已达到85%以上,最后依据净化度要求,气体进入第三层装置,净化后的气体再经除沫器除去气沫夹带的液滴及硫泡沫后出塔。

液体流向:液体从上部进液管口直接打入上层液体分布装置,然后进入第一层(顶层)持液段,吸收部分H2S后溢流至降液管,经降液管引入第二层持液段,脱硫液从持液段底部进入持液段进行气液接触,吸收后的脱硫液再经降液管溢流进入第三层(底层)持液段,同样经溢流降液入塔底,由变脱塔根部阀控制进入闪蒸槽,闪蒸后的脱硫富液进入氧化再生槽氧化再生,再生后的贫液经溢流进入贫液槽,由贫液槽经脱硫泵打入变脱塔,进行下一个循环。

2.设计基准

依据技术放大效应的可靠程度,结合公司生产装置现状,制定了整体技术方案,并确定了相应设计的基础条件。

(1)设计处理变换气流量 50000m3/h;

(2)变脱塔入口H2S含量 ≤350mg/m3;

(3)变脱塔后H2S含量 <20mg/m3;

(4)利用现有的φ3000mm变脱塔(填料塔)改造,不改变塔层结构,将填料卸出,更换QYD型气液传质内件;

(5)不改变原生产工艺流程及动力和再生设备。

三、方案的实施

1.生产工艺

工艺流程图如下:

2.主要设备

本改造充分利用原系统动静设备,主要设备见下表:

表1 主要设备一览表

3.内件的安装与布置

为了有效脱除变换气中的H2S达到设计指标,又不增加系统阻力,经过反复测量,最终确定在原变脱塔内安装3层QYD型气液传质内件,每层塔板持液面为600mm,系统压差为0.018MPa。原变脱塔塔高29.9米,装设三层填料,每层填料高度为6米,利用原塔填料支承篦子板作为新内件的支承,保留原塔除沫器及液体分布器,节约投资,又节省改造时间。布置如下图: