“截至目前,压裂返排液今年被重复利用70井次,节约用水1.51万立方米,减少压裂液成本200余万元。”12月26日,冀东油田瑞丰化工公司技术人员汇报西部探区压裂返排液再利用项目进展情况。

近年来,冀东油田聚焦钻井废弃物、含油污泥、压裂返排液的综合治理,坚持“污染物不落地接收、零洒落运输处理、科学化学治理、变废为宝处置”,形成了安全环保、高效可控的闭环治理,逐步实现了变“废”为“宝”,让资源再利用。

科技攻关 让废弃物处理专业化

当前,废弃污染物处理相关的借鉴经验较少。为突破技术壁垒,冀东油田从专业化学领域入手,通过积极开展科技攻关、创新创效改革工艺,转换发展动能,努力实现废弃污染物处理“质”的飞跃。

针对钻井废弃物处理,油田立足生产一线工艺设备现状,强化与科研院校的产学研深度融合,研发无机非氧化型破胶—絮凝体系药剂配方,解决了原有体系药剂用量大、成本高、破胶效率低下的问题。通过开展5口井约1200立方米的废弃水基钻井液现场试验,数据显示这个配方可提高固液分离效率30%以上。

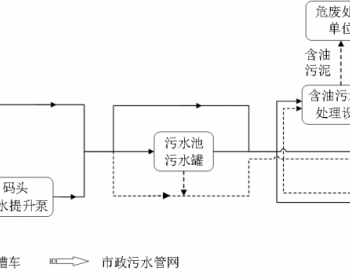

针对含油污泥处理,技术人员通过研究含油污泥提取工艺,形成了悬浮取泥和复合过滤两大技术,并利用大功率排渣泵将污水池中的污泥送至40目和200目的高频振动筛上逐级筛分,收集粒径小于200目的污泥。同时,积极开展含油污泥调剖体系配方研究及性能评价,逐步形成一套适应冀东油田的调剖体系,为油田高效开发提供了技术支持。

今年,冀东油田通过技术攻关和升级,实施泥浆无害化处理6万立方米,配制污泥调剖液2.5万立方米,创效500余万元;累计授权环保治理技术序列国家专利4项,其中发明专利2项,成果《环保型钻井液材料及废弃钻井液处置研究与应用》获得陕西省科技进步二等奖。

优化工艺 让废弃物处理规范化

“泥浆的处理与治病一样,不同的病就得用不同的药方。”冀东油田瑞丰化工公司工程技术中心副主任赵英杰说。

为保证污染物处理效果,技术人员立足生产实际,强化与污染物体系的配合研究,针对不同的钻井液体系开展“剖析病灶、对症下药”的现场技术服务,并将原有的现场预处理工艺升级优化,提升整体处理效果。

在废弃泥浆处理作业分类化验过程中,技术人员发现不同生产区域产生的泥浆用同一种药剂处理时会产生凝固现象。于是,他们将废弃泥浆按照成分分类,为不同的泥浆打造不同的“标准间”,后期“对症下药”,对每个处理池采取个性化加药处理,避免不同泥浆相互反应,大大提高了处理效率,确保设备连续运转。此外,为进一步提升处理站运转能力,油田通过实行分时拉运,执行“限时、限车、限量、限浆”卸放,实现了单井泥浆计划性分时拉运、现场积存量为零的“双保障”。

技术人员针对现有压裂液体系返排再利用适应性与常用的胍胶体系、生物胶体系、聚合物体系特点开展对比分析,开展实验300余组,反复摸索评价配置压裂液的携砂性能、破胶性能、耐温耐剪切能力等重要参数,优选出适用于西部探区可重复利用的压裂液体系,不仅解决了压裂返排液落地即回注的难题,而且缓解了西部压裂水资源短缺的难题。

精打细算 让废弃物处理效益化

12月中旬,冀东油田瑞丰化工公司研发评价的一体化压裂液体系完成了从东部到西部的压裂体系升级。升级后,体系具备单剂免配液,一体化可变黏、耐盐,可重复利用等优势,成本下降34%,整体节约压裂液25%至30%。

冀东油田始终坚持“一切成本皆可降”的经营理念,在开展项目研究、方案设计及转化生产上精打细算,努力实现效益最大化。

在药剂选型环节上,技术人员对10余种化学药剂开展正交试验,研发出无机絮凝剂RF-ZN,与破胶剂RF-PJ配合使用可提高废弃泥浆破胶效率,使废弃钻井液出水率提高到61.8%。今年年初以来,冀东油田使用这个体系及配套工艺累计实施了55井次,处理废弃泥浆6万立方米,节约成本80余万元。自2020年开展废弃钻井泥浆的无害化处理以来,油田累计节约环保成本6000余万元。

切换行业

切换行业

正在加载...

正在加载...