01 船舶涂装VOCs排放量分析

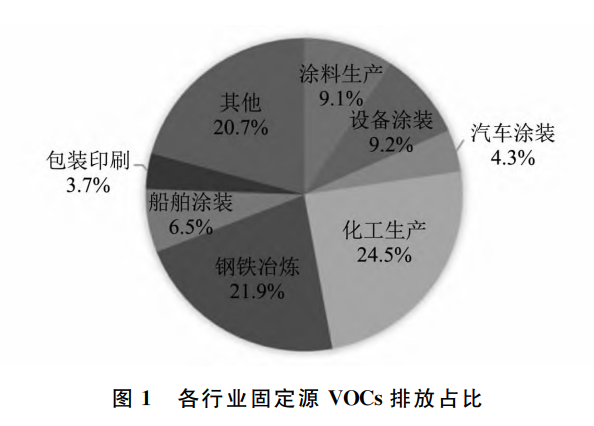

在船厂中涂装作业是VOCs等危害物排放的主要源头。根据对国内各行业固定源VOCs排放量调查统计,船舶涂装VOCs的占比达6.5%,如图1所示。

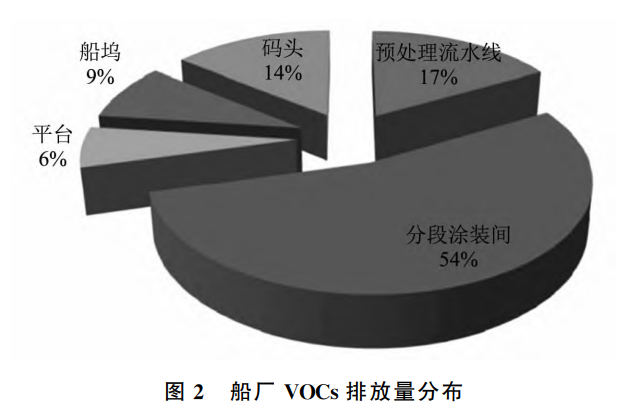

在船舶建造过程中,涂装产品(涂装方案)的选型和涂装工艺的选用等均会产生不同的VOCs排放量。针对船舶建造整个流程的统计分析可知:在不同阶段,VOCs等危害物的排放量存在较大差异,其中:分段涂装车间危害物排放量占比最高,达54%;预处理流水线和码头次之,达17%和14%。船厂VOCs排放量分布如图2所示。

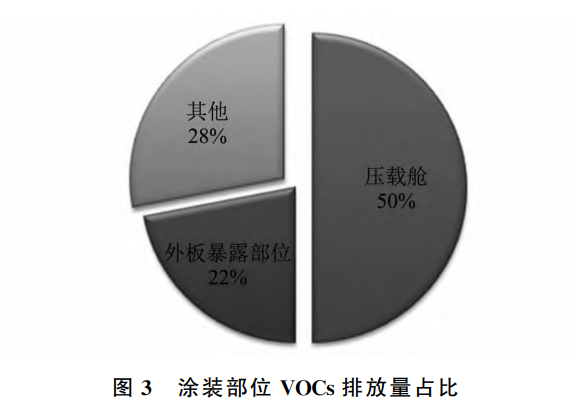

在船舶涂装产品中,不同的部位或舱室用途产品类型不同,直接影响VOCs等危害物排放的占比。针对船舶各部位涂装的危害物释放量调查统计可知:压载舱在整个涂装部位中VOCs排放量占比达50%。涂装部位VOCs排放量占比如图3所示。

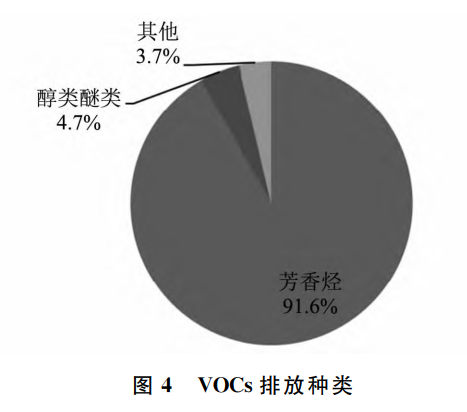

在船舶涂装现场和船舶涂装车间共检测到VOCs组分63种,其中:芳香烃为主要排放种类,达91.6%,如图4所示。主要芳香烃组分包括间/对二甲苯、邻二甲苯、乙苯和三甲苯,这4种组分占比达76.5%。

02 船舶VOCs治理措施

2.1 低VOCs环保船舶涂料开发与应用研究

(1)船舶涂料的绿色化现状

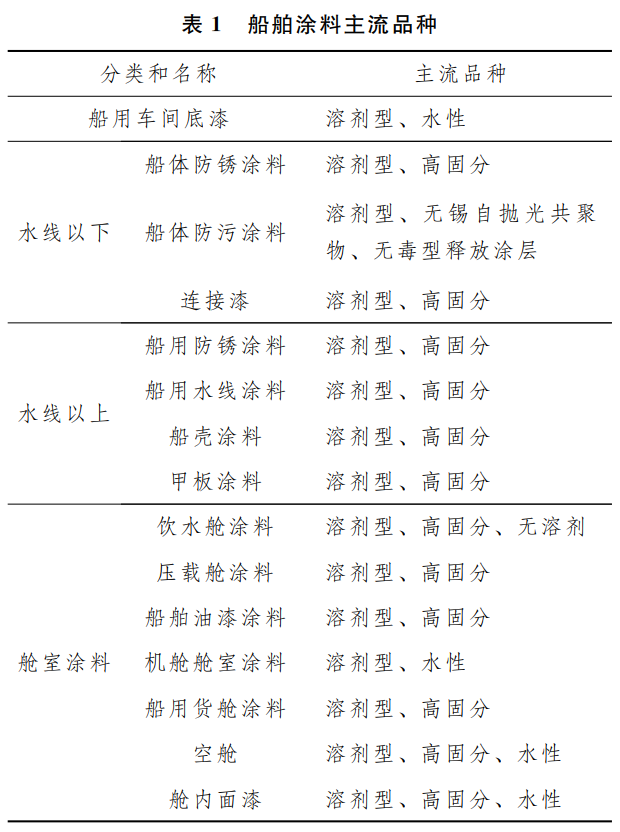

船厂常用油漆品种的VOCs排放系数如表2所示。船用涂料中的溶剂化学成分(质量分数)分布情况如表3所示。

(2)水性涂料

与溶剂型涂料相比,水性涂料配方研发面临挑战:需要乳化剂和消泡剂;需要润湿颜填料和底材;低光泽。

水性涂料缺点如下:严格的温度、湿度和通风等要求使施工条件更苛刻;乳化树脂和添加额外成膜助剂使成本普遍高于溶剂型涂料;喷涂、烘干和三废处理使生产设备更新更快、投资更大;在高湿和低温时,室外喷涂施工受到限制;废水的有机共溶剂/乳化剂共存,较难分离直排。

(3)高固分和无溶剂涂料

利用环氧树脂和助剂等,组成双组分防腐涂料,其固体体积分数大多数为90%~100%,一次成膜干膜厚度为200~500μm。高固分和无溶剂涂料为主要发展方向,减少有机溶剂挥发对空气的污染可满足VOCs相关的法规和法律要求,但施工难度大、成本高。

2.2 修造船涂装作业的过程控制

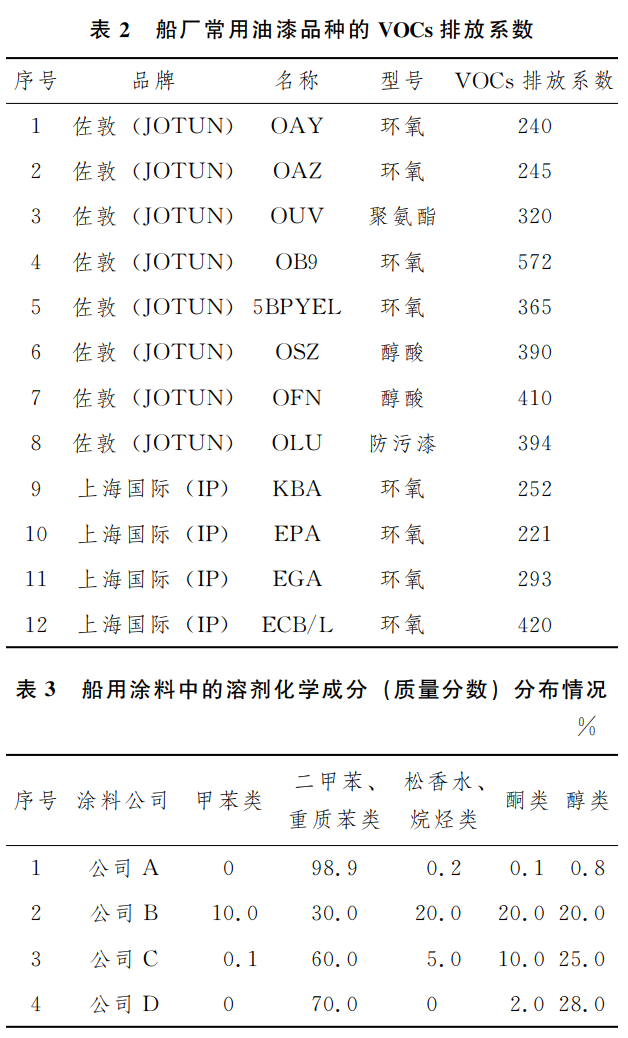

涂装精细化管理如表4所示。

2.3 VOCs末端治理技术

2.3.1 末端治理技术汇总

吸附技术:利用固态吸附剂对气体中的组分选择性吸附,分离气体混合物。

蓄热式热氧化RTO/热氧化TO技术:燃烧温度控制在700℃以上,大部分的有机物被分解为CO2和H2O,去除率可在90%以上。

蓄热式催化氧化RCO/催化氧化CO技术:利用催化剂在较低温度下将有机物氧化分解。

生物净化技术:生物法最早用于废气脱臭,近年来在生物菌种培育、生物填料和生物净化工艺等方面均取得进展。

2.3.2 船坞作业区部分船厂施工措施

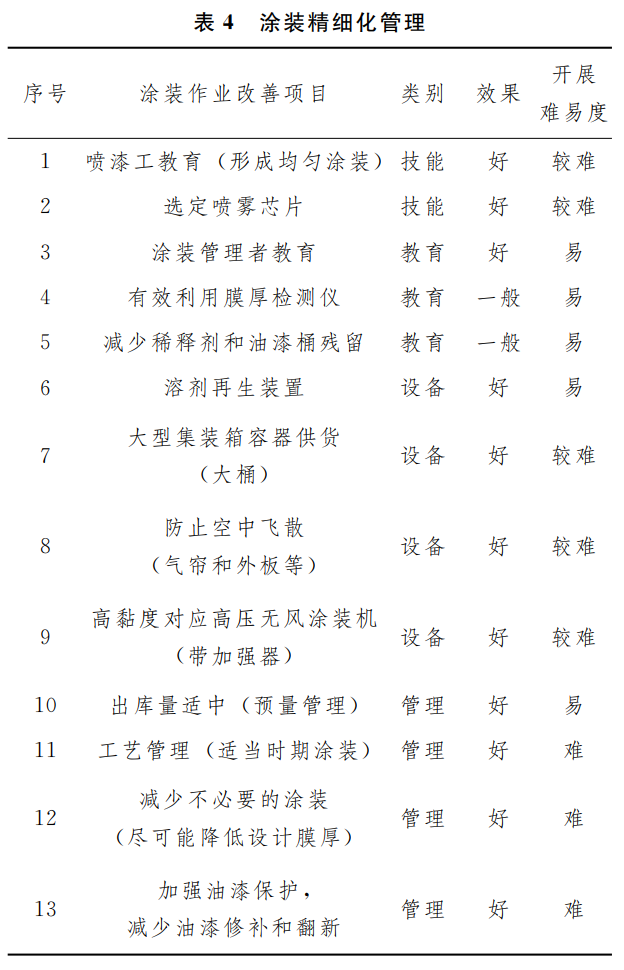

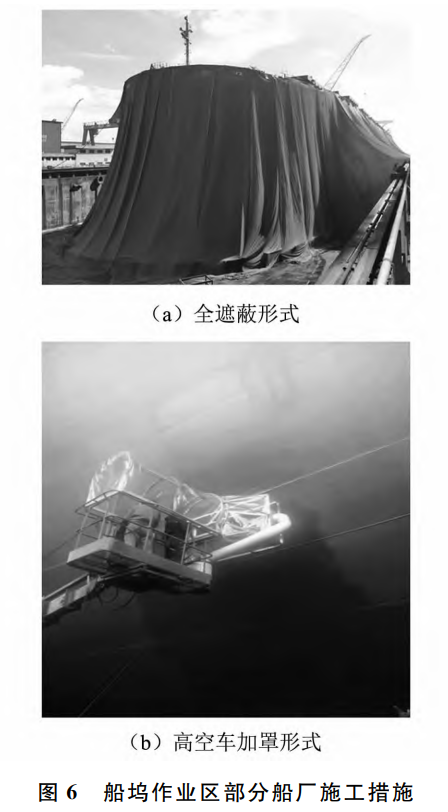

船坞作业区部分船厂在施工时采用全遮蔽形式和高空车加罩形式,如图6所示。

2.3.3 国外船坞喷涂机器人发展现状

(1)日本VM400-3封闭式侧置滚刷爬壁机器人,该型机器人如图7所示。

工作原理:利用履带式永磁间隙吸附的爬壁机器人搭载滚刷,采用电机驱动、地面供料,附于钢质表面进行涂装作业,解放工人高空作业,使工人远离漆雾污染;增加VOCs防护封闭装置,实现之字形刷涂,轨迹全覆盖无碾压。

优点:附壁灵活、可靠性高。

缺点:重心时变,在施工时存在一定振动;采用滚刷作业,与高压无气喷涂相比,难以保证高质量涂装;在面临大曲率复杂船体曲面时,附壁难、行走难;智能化程度不够高,远程操作、远程监测存在困难。

(2)奥地利PalfingerHTC-CD轨道框架涂装机器人,该型机器人如图8所示。

工作原理:利用框架高空作业设备在导轨上搭载喷涂设备,附于钢质表面进行涂装作业,解放工人高空作业,使工人远离漆雾污染。

优点:搭载设备采用框架机器人,可大幅降低负重限制,搭载具有更多喷嘴的喷枪和更大口径功率的喷涂设备,沿船体外板上下左右的喷涂移动更快、更方 便、效率更高;采用除锈喷涂一体化布置,在框架上可进行除锈执行机构与喷涂执行机构的互换,一机多用。

缺点:轨道式承载需要在船坞内铺设500m以上的钢轨,但船坞在船舶下水时需要放入海水或淡水,会对轨道设备严重腐蚀,保养和维护非常困难;船舶型号不同,外形和总长不一,轨道铺设需要与船体外板平行,使用复杂;设备总体外形较大,高约40m,单轨轨道约300m,船坞空间受限;造价昂贵,搭建复杂,成本高。

(3)西班牙Syncroil高空车喷涂机器人,该型机器人如图9所示。

工作原理:利用高架车搭载喷涂设备,附于钢质表面进行涂装作业,解放工人高空作业;高空车在坞内移动,喷涂执行机构沿外板表面喷涂,地面遥控作业喷涂执行机构;采用密闭式漆雾回收罩,可大幅收集在喷涂中排放的VOCs。

优点:可模拟人工手持喷枪往复作业,实现之字形喷涂。

缺点:船坞剩余空间紧凑,高架车移动难,车体底盘与喷涂机构约束少,不利于轨迹控制;喷涂执行机构的喷头与船体外板距离控制难,造成漆膜控制困难;真空回收防护罩密封圈与船体外板距离控制难,造成真空压力建压难、空气流通难。

(4)韩国DMMI智能爬壁喷涂机器人,该型机器人如图10所示。

工作原理:利用永磁间隙吸附的轮式菱形框架爬壁机器人搭载喷枪,由电机驱动,附于钢质表面进行涂装作业,替代工人完成高空作业,使工人远离漆雾污染。

优点:采用菱形主框架结构,解决艉框架等复杂曲面的附壁问题。

缺点:缺少漆雾防护和回收功能,存在VOCs排放无控制和漆雾严重污染设备本体的缺陷;存在喷涂轨迹碾压风险和高空附落风险。

2.3.4 国内船坞区域涂装作业和VOCs控制技术的发展方向

(1)船坞区域涂装机器人研制方向

基本技术要求:在紧凑的船坞空间内,在约20000m2的船体两舷大表面和艏艉200-300m长的大跨距条件下 完成船底水线至船顶甲板20~40m高的大直面作业和艏艉20~40m高的复杂大曲面作业,实现全覆盖、无碾压、均匀涂装、无流挂和无漆雾污染,替代工人完成高空高风险作业,使工人远离漆雾点。

其他要求:可灵活搭载往复式喷枪或组合多喷枪,并具有漆雾回收能力(VOCs收集);可搭载喷涂执行机构,沿船体外板进行等距平行喷涂并高效平行移动;具有良好的大曲率曲面适应能力,即在艉框架和球鼻艏等特殊复杂曲面作业的能力;机器人本体和供料系统可在地面坞内相对紧凑的空间内灵活伴随喷涂执行机构沿船底周边移动;爬壁搭载机构具备良好的附壁、驱动、壁面运动和轨迹规划能力,高架搭载机构可防止举臂终端执行机构刮碰外板漆面。

(2)船坞作业区废气收集净化装置

船坞区VOCs均为无组织排放,目前的设备和技术条件无法解决该问题。开发设计移动伸缩罩,与船体外壳形成局部密闭空间,捕集有机废气并配置高效有机废气净化单元。主要技术指标:处理风量达5000m3/h;VOCs捕集率大于70%;有机废气净化单元净化率大于90%。

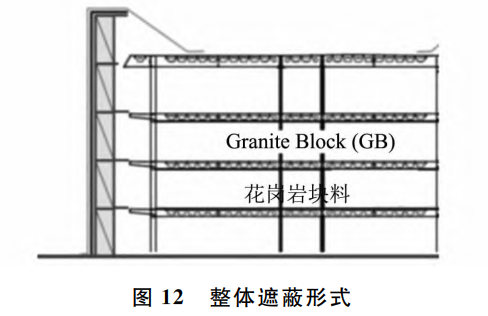

(3)船舶外场涂装作业遮蔽式技术

根据船舶外场(包括船坞区域)情况,研究局部或整体遮蔽形式。船舶外场如图11所示。整体遮蔽形式如图12所示。

研究遮蔽空间的设计理念和技术集成,使其可根据现场环境任意调整,减少对工作场地的占用。针对船舶外场涂装工况,设计可进行遮蔽的移动式(简易)喷漆间,充分考虑防风安全、照明除湿、中央集控和冬季加热要求等,并重点配置送排风系统和漆雾捕捉系统,使其与VOCs吸附处理设备串联。

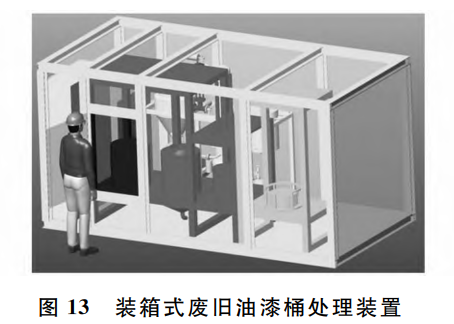

(4)集装箱式废旧油漆桶处理装置

研制集装箱式独立处理油漆危废物的集成系统,实现现场施工、现场处理、高效处理。装箱式废旧油漆桶处理装置如图13所示。将样机引入环保部门系统评估,在典型船厂示范应用。采取桶渣分离技术,包括部分采用清洗溶剂,并对清洗溶剂进行回收再利用。避免溶剂排放和新废物产生,前期完成废油漆桶无害化和废油漆渣量最小化,按现行环保标准进行处置;对已达无害化的废油漆桶采取压缩和分选方式进行处理。

切换行业

切换行业

正在加载...

正在加载...