美国GEO公司是全球土壤修复/油泥治理技术装备研发的先行者,对有机污染土壤修复/重油类污染治理技术有系统研究和丰富的实践经验。公司于1989 年在美国加州成立,有超过30 年的地块修复工程经验,已在全球超过20个国家和地区完成超过100个项目。其专攻领域包括浓度较高的挥发性有机化合物(VOC)或非水相液体(NAPL)污染土壤和地下水修复和含油率、含水率极高的油泥治理,通过提供设备和工程分包,以具有竞争力的价格和服务为客户和工程公司服务。洁易奥环境修复(江苏)有限公司,由美国GEO公司、美国Soil Remediation Solutions Inc和中国安徽苏陶公司共同拥有股份。

2012年4月,美国GEO公司在加州治理修复了一个柴油污染土壤项目。该项目特征污染物为石油烃和柴油,地质特点TOC含量高,含有泥沙和砂土,总处理体积2200 立方米,最大的 TPH-d 浓度为 31,900 mg/kg, 平均 TPH-d 浓度为 9,645 mg/kg。GEO将受污染的土壤挖掘出来,放入“土堆”中,“土堆”储存在污染源区以北约 30 米处,位于非渗透性和非反应性屏障格栅之上。脚桩测量大约 38 米 ×12 米,平均高度为 4 米,坡度角约为 40 度。“土堆”建设完成后,往其置入36个水平加热井,利用热传导效应使土壤加热以及同步抽提LNAPL 45天,设置目标温度200℃。最后在不到两个月的时间内,GEO成功并经济有效地处理了该场地AST 溢出物中的 TPH-d,去除率达到99.7%以上。

堆土式异位间接热脱附技术(ESTD)

让我们一起来揭开“堆土式异位间接热脱附技术”的神秘面纱!

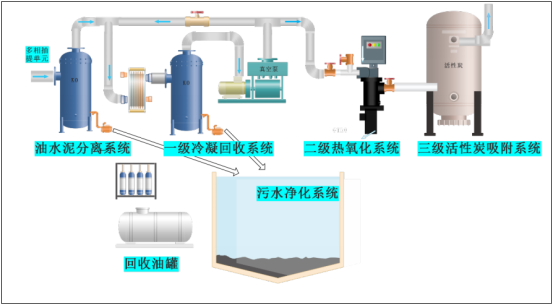

堆土式异位间接热脱附 (Ex-Situ Thermal Desorption, ESTD) 是一项高效治理油泥或其它有机污染土壤的修复技术,处理系统包括加热单元、油水气多相抽提单元、油水泥分离系统、一级冷凝回收系统、二级热氧化系统、三级活性炭吸附系统和污水净化系统。该技术已经成功运用于全球范围内多个具有挑战性的污染场地,经过处理的油泥污染物可减量 80%,原油回收率高达 90%,或者实现超过 99.9%的有机污染物去除率。

堆土施工过程

ESTD 技术的原理是将污染土壤或油泥堆放成堆或放置到大型反应容器中(或利用现有基坑或新建坑体),通过加热放置在土堆内的钢管,间接将土壤加热到目标温度,从而使挥发性/半挥发性有机化合物迁移并最终达到回收的效果。由于加热通过热传导的方式进行,土堆中土块大小及形状无特殊要求,因此无需复杂的土块粉碎等预处理。污染土壤可就近在原场地内修复,无需外运。经过修复后的土壤可以达到建筑回填或农业、工业用土标准并回填至原场地。

堆土运行步骤

(1) 多相抽提阶段。在加热前,利用埋放到土堆里带花管的钢管进行多相抽提,一般来说,含量超过 30%的纯油相和 25%的水处于流动状态,可以通过高负压的抽提系统直接以液态形式进入抽提管道,并在分层提纯系统中分离出油相进入到回收油储罐。在这个阶段,油泥的初始含油率和含水率不受限制,因此可以处理含油率超过 50%,含水率超过 40%的油泥。同时,由于抽提管道的花口尺寸限制,泥土不会大量进入管道,避免了处理大量泥渣的麻烦,且由于不存在直接焚烧或热解反应,没有灰分或其它副反应物产生。因此该抽提阶段能低碳高效地处理任何高浓度的油泥。

(2) 缓慢加热到 70 度左右。加热初期,通过控制燃料使用量的方式,使土堆温度缓慢上升到 70 度左右。在该温度范围内,含量超过 15%的纯油相随着温度升高粘度变小,流动性大为增加,可以通过抽提的方式使含油率进一步降低到 15-20% 之间。缓慢加热的策略能最大限度地利用污染纯相在该温度区间粘性的变化,并通过物理抽提地方式来去除污染纯相。

(3) 温度逐渐上升到 100 度左右。这个阶段,污染纯油相主要为土壤吸附控制,流动性无法增加,因此可以加大燃料使用量来达到水的沸点。这个阶段,水蒸气增多并伴随抽提作用的影响,土壤中的含水率大幅下降。

(4) 温度维持在 100 度左右地平衡区间一段时间。在这个阶段,由于土壤中大量的水蒸汽需要挥发,燃烧热能转化为水的相变潜热,因此温度会停留在一个注入能量和水蒸汽抽提的平衡值(100 度左右)并持续 10 天左右,直到大部分土壤中的水分被蒸发。水蒸汽的蒸发也会对土壤中的油相形成蒸提作用,进一步使含油率降低到 10%左右。

(5) 温度上升到 300 度左右。这个阶段,由于土壤中的含水率很少,温度突破水的沸点开始快速上升,土壤中剩余的少量水分被完全蒸干。同时由于温度的升高,污染油相的饱和蒸气压也进一步增加,此时污染去除机制以挥发和抽提为主,因此不产生更高温度下的副产物或有害二次污染。

(6) 温度保持在 300 度左右。在这个温度下,保持 3-5 天时间,大部分污染油相的饱和蒸汽压产生的挥发蒸汽快速被抽提系统抽走,土壤中的含油率此时可以降低至 0.3%以下。在这个阶段,可以开始对土壤进行取样分析,确定含油率或污染去除率达标后再停止修复。

P.S.: 引用行业内一位前辈所说,堆土式异位间接热脱附技术就是“在不同的时间内做不同的事情”以及“锅里炖肉”。没错!这就是堆土技术的核心和本质。

感谢前辈的精准总结。

尾气和废水处理

堆土技术配套完善的尾气抽提和处理方案,无二次污染的风险。

这是因为在土堆内放置的多相抽提管道系统, 能同时抽提污染蒸气、水、油相。抽提过程中整个土堆表面处于负压状态,不会有任何污染物泄漏到大气中。同时间接阶段性热脱附技术避免了直接焚烧或热解,因此不会产生 SOX、NOX、二噁英、粉尘等有毒气体,燃气和污染气体无接触,也无需处理因燃烧产生的有害烟气。

油泥中大量的苯系物、酚类、蒽、芘等有恶臭的有毒物质可以被尾气抽提系统收集,有机污染物可在不同阶段以液态或挥发性气态的形式进入油水泥分离系统,从而实现三相分离。因此油泥内的高碳链有机石油烃可以在这个抽提阶段被回收,同时在一级冷凝系统,通过将抽提尾气降低至室温,从而实现水蒸汽及部分石油烃的冷凝回收。

剩余的气相有机污染物将进入二级热氧化系统进一步去除。ESTD 技术采用 GTRO 热氧化工艺,该工艺是高温热氧化技术的一种,它利用 GTR 燃烧器所产生的高温,对尾气首先进行高温处理和分解。尾气浓度降低后,再进入后端的活性炭罐,能极大减轻后端系统的压力,提高处置效率。该工艺在多项修复项目中已得到成功的应用,实现了“环境管理零违章和社会公众零投诉”,并顺利通过验收。

GTRO 热氧化工艺利用 GEO 自身的加热装置来对污染物尾气进行燃烧,原理和热氧化装置类似,与传统的热氧化炉相比较,有以下优点:

• 热氧化产生的热量可以用来对土堆进行加热,充分利用了污染物尾气作为能源;

• 停留时间长,可以达到 4 秒以上(一般热氧化炉为 1 秒以上),可以避免一些副产物比如二噁英的生成;

• GTRO 燃烧系统为吸入式供风,炉内处于负压状态,相较于一般热氧化炉的鼓入式供风方式(正压状态),会有效提高安全系数(防爆),因此可以处理更高污染物浓度的尾气;

• GTRO 尽可能地利用了尾气中的氧气助燃,尾气中的石油烃化合物作为燃烧气体,减少了外源气体的耗量,对应的气流也相应减少;

• 设备制作周期短,因为利用了现有的燃烧设备,可以较快地安装,且操作方便

ESTD 技术在整体供气单元、尾气监测和电气控制系统上已经实现了模块化、智能化。同时加热器单元化有助于灵活调整加热数量,使处理体量不受限制。除此之外尾气处理也实现了模块化,设备集成到可移动单位。目前该技术已经实现智能化控制,无需进料出料操控,前期也无需设备安装,因此投资适中,操作难度相对较小。

系统设备参数

核心优势

• 可处理油泥含量> 60%的土壤

• 实现含油率≤0.3%农用土指标

• 修复效果有保证(全球范围多个案例支持)

• 低温热脱附实现节能减排

• 无需土壤预处理

• 可一次性修复上万吨污染土壤

• 土壤不和火焰接触,无爆炸风险

• 烟气量少,无灰渣

• 尾气量小,无二次污染

• 油类物质可回收

• 无需电力升级

• 处理设备小型化,无需供料排料单元

• 系统模块化、智能化

切换行业

切换行业

正在加载...

正在加载...