随着废水治理技术的进步和污染控制标准的提高,原来只需简单处理即可排放或者回用的湿法脱硫废水目前被要求实现“零排放”。当前,有成熟案例的湿法脱硫废水零排放技术主要是蒸发结晶法和烟道处理法。

蒸发结晶法

蒸发结晶法是在前级预处理后,增加浓缩和蒸发工艺处理,浓缩工艺可以采用正渗透法或者反渗透法,蒸发工艺可以采用热源蒸发,也可以采用冷源蒸发。该技术最大问题在于投资高、能耗高、蒸发器结垢和系统腐蚀,当前单位脱硫废水投资预计在300-500万元/t。巨额投资给当前盈利普遍较差的煤电企业造成巨大负担。同时,高能耗和高检修维护成本使得电力企业即使建设了废水零排放装置,也尽量避免或者减少设备投用。以广东某电厂为例,为了减少脱硫废水零排放装置的进水量,电厂提高了湿法脱硫系统浆液循环倍率,减少污水排放量。但是由此造成浆液中氯离子浓度居高,又带来系统腐蚀和石膏结晶不理想等等问题。另外,废盐作为危险固废,出路依然是个问题。

烟道蒸发处理法

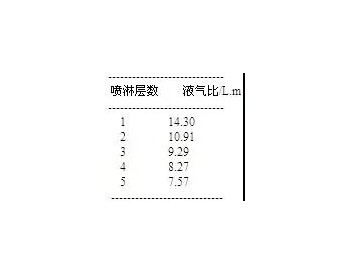

烟道蒸发处理法是在前级预处理后,将浓缩后或者未经浓缩的脱硫废水直接喷入除尘器前级烟道,利用烟气余热将水分完全蒸发,废水中颗粒物混入烟气飞灰中。相对于蒸发结晶法来说,烟道蒸发处理法无需额外的能耗,同时没有单独的废盐产生。少量盐份的增加对于粉煤灰综合利用的品质不会有大的影响。同时废水蒸发对烟气起到调质的作用,提高细微颗粒物凝并效果,改善颗粒物表面比电阻,提高收尘效率。但是烟道蒸发处理法热源依赖于锅炉烟气,对于锅炉烟气流量、流速和温度等工况因素的稳定性要求非常高。在工况波动较大时,容易造成水分蒸发不完全,造成烟道及下游设备积灰、结垢、堵塞和腐蚀问题。对于当前新建机组换热器效率高、排烟温度低或者配套有低温省煤器或MGGH的机组来说,几乎没有烟道蒸发处理的场地空间和温度空间,因此该技术应用受到很大的现实制约。另外,由于废水中大量的外添加物质(主要是盐类)混入到粉煤灰中,增加了粉煤灰的粘性,飞灰流动性变差,对于除尘系统的安全运行是个隐患。

针对脱硫废水难以零排放处理的问题,业内学者和专家一直在积极地展开研究和探索。福建龙净干法团队认为,脱硫零排放问题作为烟气污染治理工艺中的重要一环,应该放入到烟气治理工艺路线中整体考量,正本溯源,从废水产生的源头实现零废水产生。

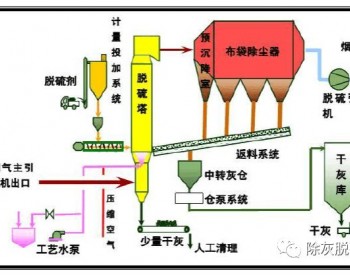

自2013年以来,福建龙净干法团队基于一体化协同治理的思想,开发出无废水产生的新型干式超低排放技术(简称:DSC-M)。该技术采用流化床干法脱硫塔,塔内只需少量喷水降温,全流程为干态,不仅可以实现多种污染物在一个装置系统中同时治理,而且不产生废水和腐蚀问题,是真正的一体化技术。

无废水产生的DSC-M

DSC-M技术目前已经在华电永安电厂2×300MW机组、神华福能雁石电厂2×300MW机组、山西国金2×350MW机组、山西国峰2×350MW机组、神华河曲2×350MW机组、广州石化2×100MW机组、华能白山2×300MW机组和华能汇流河2×55MW机组等30个超低排放项目上成功应用,实现NOX≤50mg/Nm3,SO2≤35mg/Nm3,粉尘≤5mg/Nm3,同时SO3≤5mg/Nm3,Hg≤3ug/Nm3,零废水。

DSC-M干式超低排放工艺在投资和运营成本上远低于传统的以石灰石-石膏湿法脱硫工艺为核心的烟气治理工艺。根据华电永安电厂及神华福能雁石电厂等超低排放项目投资估算对比,仅脱硫废水零排放一项就节约投资近一亿元。

另外,DSC-M干式超低排放技术对工艺水质要求不高,可以采用工业中水或者部分含盐废水。因此,对于西部富煤缺水地区来说,直接将煤电企业废水用于烟气治理中,不仅可以节约用水,而且可以实现全厂废水零排放。目前,可以采用含盐废水作为工艺水的新型烟气治理技术已经在内蒙古君正能源化工公司2×330MW机组、内蒙古荣信化工3×50MW机组、新疆天山铝业10×350MW机组等等项目上成功应用。

切换行业

切换行业

正在加载...

正在加载...