印刷行业,特别是溶剂型凹印,由于使用大量的溶剂型油墨,产生了大量的VOCs排放。举个例子:

一台8色塑料薄膜凹印机,每小时使用溶剂约70kg。什么概念?对照上海市印刷业大气污染物排放标准(DB31/933)的要求,每小时容许单个(等效)排气筒的排放速率是1.5kg,那就需要末端治理设施的去除效率达到98%!!!当然,标准的要求也非常人性化,企业在浓度(50mg/m3)达标的情况下,满足去除效率不小于90%,也视同排放速率达标。

虽然说50mg/m3和1.5kg/hr(90%)的目标技术上实现目前都没有什么大的问题,但是通过什么样的方式能够在确保达标排放的基础上减少投资及运行成本才是目前企业最为关注的问题。下面,小E就来介绍一种减少末端治理投资的方法。

在介绍这个方法之前,首先要了解一个基本的VOCs减排技术经济问题,那就是:一般情况下,大风量低浓度的废气投资和运行成本会比小风量高浓度的废气要高。有了这个认识之后,那很显然,我们需要解决的就是如何将印刷的排风进行减风增浓。

再举个例子(请注意,这次不是栗子了):一台8色凹印机,单色的烘干排风约为3000CMH,排风浓度(NMHC)在500mg/m3左右(这是小E团队实测的数据哦),那对于印刷企业来讲,一台8色凹印机的烘干排风为24000CMH,浓度为500mg/m3。

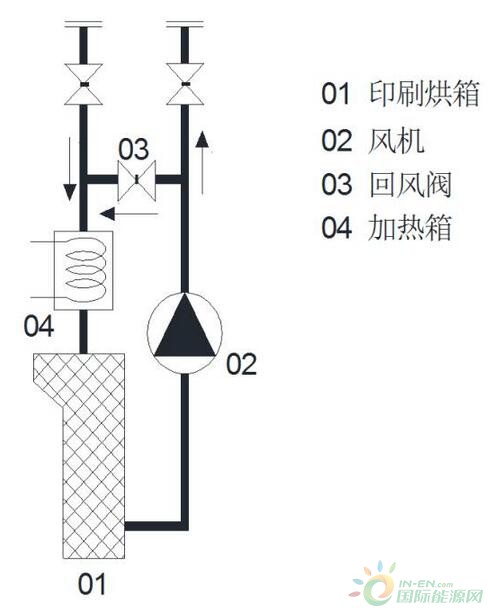

重点来了,怎么减风增浓?小E画了张示意图给大家,大家一看就明白了。

现有的凹印机烘箱一般是没有03回风阀的,空气经过加热后进入烘箱,完成他的使命后就直接排掉了,为了减少排风量,增加排风浓度,我们可以在进风和排风直接加装一段回风管道和一个控制阀,使一部分排风回到烘箱,起到迭代作用,这样排出的风量减小了,当然排风浓度也增大了,同时,由于原排风还有一定的热量,回用到进风管道后,也可将这部分热量进行再利用,可谓是一个节能增效的方法。凹印机一般有多个色组,如果能根据不同色组的浓度将这些色组的排风也进行迭代套用,那减风增浓的效果会更加明显。

当然如何控制回风量是一个技术问题,小E认为,可以通过安装浓度在线监测的方法控制回风阀的开合度,这样,既能保证烘箱内的安全,又能最大限度的达到减风增浓的目的,为后续的减排工程减少投资和运行成本。

切换行业

切换行业

正在加载...

正在加载...