慈溪南方水泥有限公司现有年产50万t粉磨站,主要熟料来源依靠汽车运输。熟料堆棚为前后敞开的半敞开式,方便熟料车进出,熟料倒至棚内地面。堆棚长×宽×高约为70m×16m×7m,熟料运输车规格最长16m,宽2.4m,卸货时侧高4.6m,最多装车可达100t左右。每当熟料运输车卸料时,熟料大量地被直接卸到地面,落差3.4~4m,大量的粉尘充斥整个大棚并从堆棚两端开口处逸出。另外,还需铲车将熟料铲运到提升机入口料斗内,倒运还会产生粉尘二次飞扬,现场作业条件恶劣。

1 设计方案

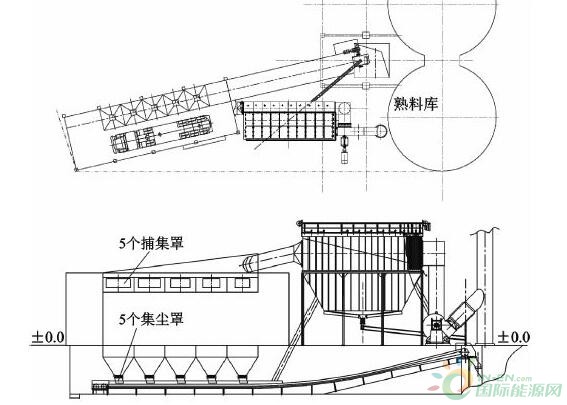

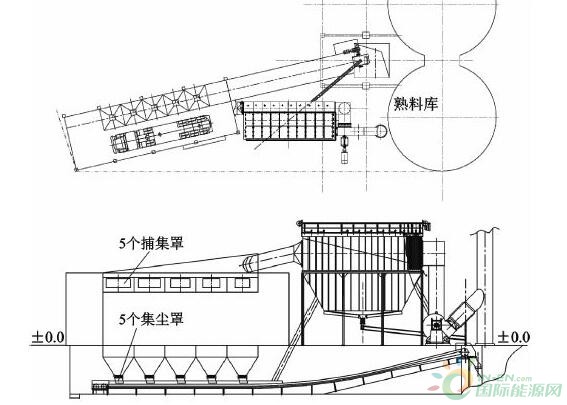

针对以上情况,同时结合厂区整体规划改造,我们将熟料卸车的方案设计为地坑卸料后通过皮带输送进提升机直接入库的改造方案,并为熟料卸车设计了一个长×宽×高为23m×7.5m×7.5m的钢棚,同时在钢棚内设计了5个3.2m×3m×3m的下料斗。地坑内每个料斗的下料口处配备了800mm×800mm的棒阀用于控制卸车时的下料量,然后通过800mm的凹型皮带机(输送能力为300t/h)将熟料直接输送至提升机入料口内,见图1。

图1 熟料卸车工艺布置示意

在落料口的上部5m高处设计了5个粉尘捕集罩,同时在地坑内的5个卸料点和提升机入料口处也设计了

集尘罩,并通过选择合理的除尘参数来确定

除尘器以及排风机的型号,同时利用斜槽来输送回灰。

2 设计选型

集尘罩设计时应遵循以下原则:①合适的罩内风速,根据粉尘粒度分布确定罩内风速在0.4~1.0m/s;②集尘罩布置以不影响设备的正常运转和检修为宜。

1)熟料卸车处吸风量Q1

5个捕集罩吸风量采用下式计算:

Q1=5×3600VS(1)

式中:

Q1——吸风量,m3/h;

V——敞口断面流速,根据粉尘性质可选0.6m/s;S——捕集罩断面面积,S=3×3=9(m2)。

将以上数据代入公式⑴可得:

Q1=5×3600×0.6×9=97200(m3/h)

2)卸料点处吸风量Q2

地坑内5个下料口处的集尘罩,尺寸为0.5m×1.0m,由于下料点密封情况较好,可将集尘罩断面流速选择为0.5m/s,代入公式⑴可得:

Q2=5×3600×0.5×0.5=4500(m3/h)

3)提升机入料口处吸风量Q3

根据提升机型号及设计参数,并参考之前的使用效果,将此处的风量Q3设计为5000m3/h。

熟料卸车、地坑及入库提升机除尘共用一台除尘器,并考虑到系统的漏风(漏风系数选为5%),设备总的处理风量Q=(Q1+Q2+Q3)×1.05=112035(m3/h)。

由于是间断工作,因此过滤风速可以选1.0m/min甚至高一点。

通过以上计算确定设备选型:PPW206-9FL袋除尘器,处理能力110000m3/h;过滤风速1.0m/min;排风机选型Y4-73№14D,转速1450r/min,功率160kW;流量120000m3/h,全压3500Pa。

3 应用效果及效益分析

图2为改造前后的熟料卸车堆棚现场照片。

图2 改造前后熟料卸车堆棚现场

通过本次改造,使得熟料钢棚内的扬尘无法逃逸出来,将熟料卸车入库现场由原来的无组织排放变成了有组织排放。同时配置了高效低阻袋除尘设备,使得粉尘的排放值为7mg/m3(标态),达到国家重点地区小于10mg/m3的最新标准。

本次技改之前,通过实际计量可知该公司每年由于卸车及倒运而造成的熟料损失达到了1200t,改造后熟料损失不到10t。每吨熟料按照220元计算,每年损失的熟料费用为26.4万元。改造前每天消耗的铲车油费及人工成本约为1 300元;改造后,整套系统只增加了约180kW的电量,按照卸车时间每天约10h计算,并利用谷电进行送料,平均每天消耗的电费约为1500元。一年按300d生产计算,每年可为企业节约成本约20万元。

可见,此项技改不但使该公司熟料卸车入库实现了达标排放,同时也带来了较好的经济效益。