催化装置烟气中的NOx是大气的主要污染物,文中分析了选择性催化还原法(SCR)脱硝技术的运行情况,并结合其在催化裂化装置的运行工艺,对SCR脱硝反应机理、脱硝催化剂物化性质、催化裂化烟气SCR脱硝运行情况以及运行中存在的问题进行了分析。

某炼油厂催化裂化装置采用完全再生技术,主要以常减压装置减四、减五,焦化蜡油等为原料,掺炼减压渣油比例为40%。其再生烟气中NOx含量较高,最高时达到1 200 mg/m3以上,对大气质量造成严重污染。2015年5月新建

烟气脱硝装置,烟气脱硝处理规模为125 000×104 m3/h,采用SCR选择性催化还原技术,脱硝催化剂采用托普索公司的DNX-FCC催化剂,分3层布置在高温省煤器上方,于2015年8月建成投用。

1、SCR脱硝技术原理

催化裂化烟气

SCR脱硝技术使用的是托普索公司生产的DNX-FCC催化剂,从烟机出来的烟气进入余热锅炉,在余热锅炉温度295~420℃处把烟气引到SCR反应器里面,进行脱硝反应。其原理是在催化剂的作用下,NO或NO2被NH3还原生成氨。适当的烟气中过剩氨浓度有利于NOx在的转化,NH3选择性催化还原NOx的主要反应为:

4NO+4NH3+O2→4N2+6H2O

2NO2+4NH3+O2→3N2+6H2O

2、脱硝催化剂的性质

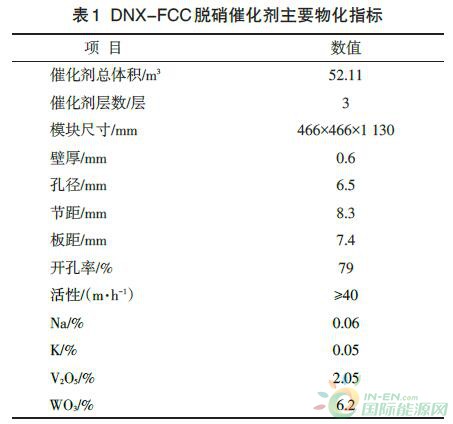

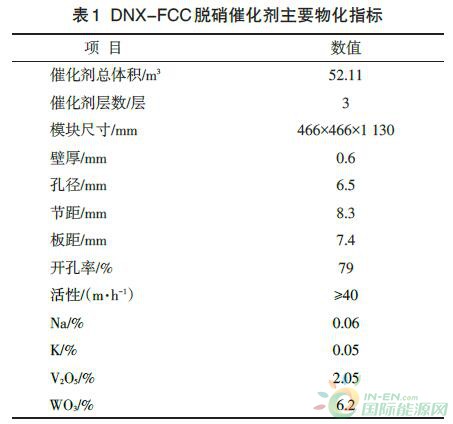

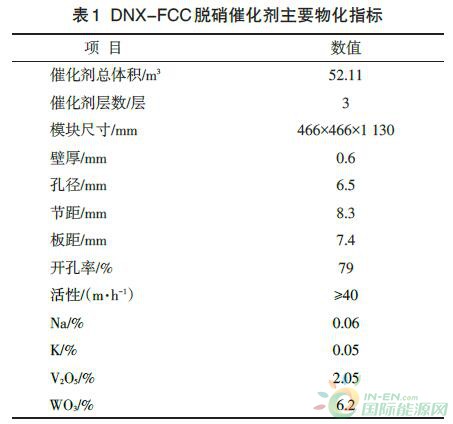

托普索公司DNX-FCC催化剂采用波纹板式催化剂,以TiO2为载体,活性物质为金属钒和钨氧化物,其主要性质见表1。

3、催化裂化烟气SCR脱硝运行情况分析

催化裂化烟气SCR脱硝装置于2015年8月1日9:00引NH3开工,10:20分烟气SCR 脱硝出口NOX浓度降至200mg/m3以下,催化裂化烟气SCR脱硝装置开车一次成功。

3.1 SCR 脱硝主要操作条件

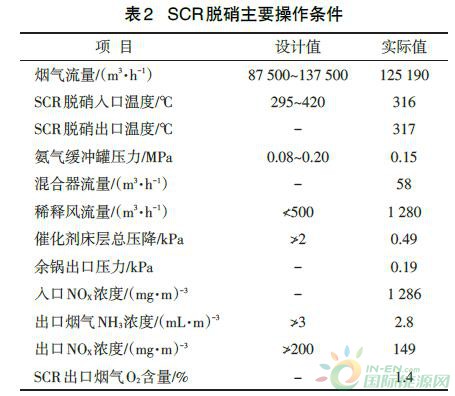

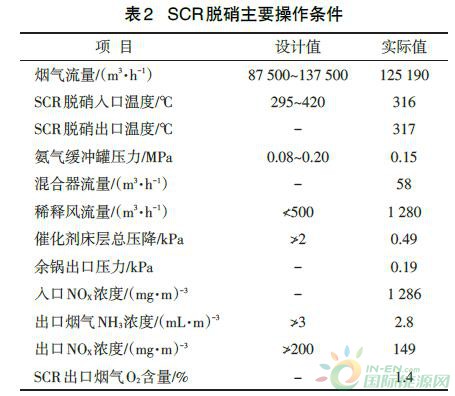

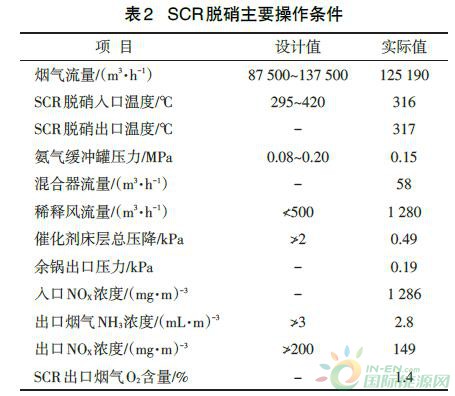

SCR 脱硝主要操作条件见表2。

从表2可以看出,烟气流量、SCR脱硝入口温度、氨气缓冲罐压力、稀释风流量、催化剂床层总压降、SCR出口烟气NH3浓均在设计指标范围内,SCR 入口烟气NH3 浓度在1 286 mg/m3 的条件下SCR脱硝出口NOX浓度能够满足≯200 mg/m3的设计指标要求。

3.2 SCR 脱硝开工喷氨后操作调整

SCR脱硝喷氨气前首先保证稀释风平稳注入SCR脱硝反应器,稀释风流量为1 370 m3/h,缓慢开大NH3流量控制阀,随着NH3流量不断增大,SCR反应器出口NOX浓度出现缓慢下降的趋势,由于喷氨后,需要一定的反应时间,脱硝出口NOX浓度变化趋势相对延迟,所有需要缓慢提高喷氨量,当SCR反应器出口NOx浓度降至200 mg/m3以下,停止继续提高喷氨量。

SCR脱硝开工喷氨过程中,SCR脱硝反应器入口NOx浓度为1 304 mg/m3,SCR脱硝反应器入口温度为316 ℃,控制SCR脱硝反应器出口氨逃逸量不大于3 mL/m3,SCR 脱硝反应器出口氧含量控制2.5%左右,当喷氨量达到54.8 m3时,SCR脱硝反应器出口NOX浓度降至144.6 mg/m3,脱硝出口氨逃逸为1.75 mg/m3,脱硝效率为88.9%。

3.3 SCR 脱硝效率分析

SCR烟气脱硝自2015年8月开工后,一直运行至今,装置运行平稳,2015年8月至2018年4月烟气SCR脱硝出入口NOx浓度见表3。

由表3可知,脱后NOx浓度均满足≯200 mg/m3的设计指标要求,NOx脱除率均在85%以上,SCR脱硝效率较高。

3.4 SCR 脱硝催化剂床层压降变化

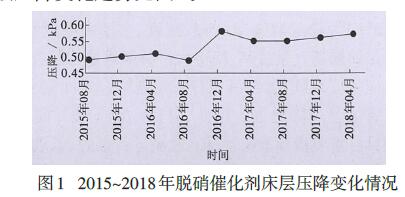

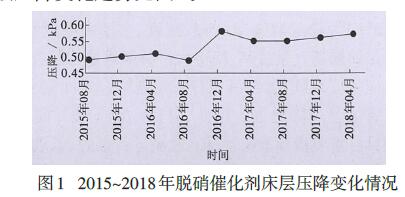

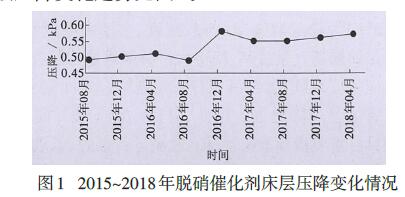

SCR烟气脱硝中一个重要指标就是催化剂床层压降的变化。随着装置的运转,烟气中夹带的FCC催化剂粉尘会附着在催化剂床层上,造成催化剂床层压降增大,生产过程中通过对催化剂床层进行蒸汽吹灰,减少催化剂床层吸附的粉尘,避免催化剂床层堵塞造成压降升高的问题,脱硝催化剂自2015年8月运行至2018年5月末,催化剂床层压降变化趋势见图1。

由图1可知,催化剂床层压降自2015年8月开工以来始终在0.5~0.6 kPa之间变化,2016年底床层压降略有升高,但变化不大,没有产生催化剂床层堵塞现象。装置已经连续运行34个月,处于运行末期,催化剂床层压降较开工初期相比变化不大,满足3层催化剂总压降≯2kPa的设计要求。

3.5 SCR 脱硝运行中存在的问题

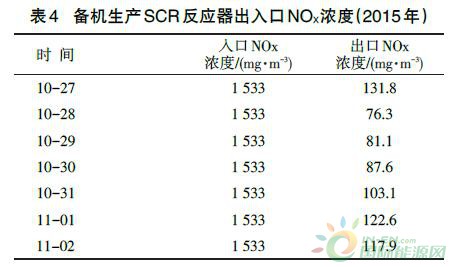

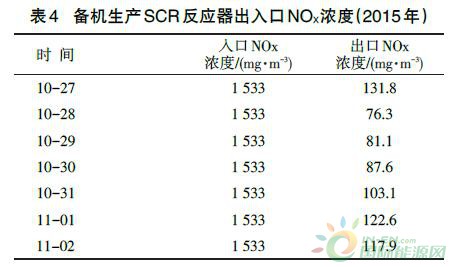

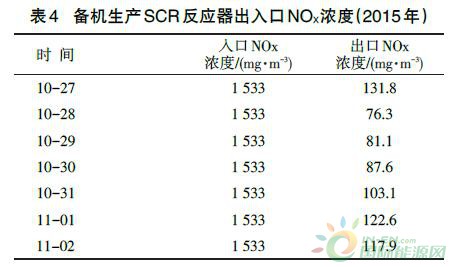

(1)备机生产脱硝入口氮氧化物浓度高2015年10月27日至11月2日,主风机检修,改备用主风机生产,由于备用主风机为离心式风机,备机主风出口压力偏低,需要将再生器压力降低至0.15 MPa,主机生产时再生压力控制0.25MPa,在主备机切换过程中,随着操作压力的逐渐降低,SCR入口NOX生成量增加,再生压力的降低导致烟气在再生催化剂床层中的停留时间缩短,以及CO和NOX浓度的降低,从而降低CO对NOX的还原作用,增加烟气中NOX的排放量。

备机生产过程中SCR反应器前后NOx浓度变化见表4。

SCR脱硝反应器入口NOX浓度由主机生产时的平均1 200 mg/m3 增加到1 533 mg/m3 以上(SCR反应器入口NOX浓度量程为0~1 533 mg/m3),再生器压力降低,烟气中NOX浓度升高,造成SCR脱硝喷氨量提高,脱硝负荷增大。

(2)氨逃逸测量表指示不准

2015年8月装置开工后,SCR脱硝喷氨手动调节,主要通过烟气出口NOX浓度调整喷氨量,正常生产中为降低烟气NOx排放浓度,会增大喷氨量,但是如果氨气量过剩,使得大量的氨逃逸,氨与SO3反应生成硫酸氢铵,沉积在省煤器管束表面,会造成省煤器压降增加。因此,氨逃逸测量表对喷氨量具有重要指导意义。SCR脱硝运行期间,氨逃逸表测量值存在偏差,氨逃逸测量值经常处于某一数值不动,主要原因是开工后烟道温度变化,测量管发生移位,无法准确对光,导致氨逃逸测量表指示不准。针对氨逃逸测量表指示不准的实际情况,2018年9月检修期间将对现有氨逃逸测量管向烟道空侧移动500 mm,对应探头同样移位,便于改造后调试对光,同时增加激光分析仪原位测量管,避免测量管移位,保证氨逃逸表正常使用。

4、结论

催化裂化装置再生烟气工艺采用选择性催化还原SCR 脱硝技术,催化剂采用托普索的DNXFCC脱硝催化剂,装置运行平稳,烟气脱硝入口NOX浓度在1 200 mg/m3时,脱后烟气中的NOX浓度能够满足《石油炼制工业污染物排放标准》中NOX≯200 mg/m3的要求,脱硝效率达到85%以上。装置连续运行34个月后,脱硝催化剂床层总压降满足≯2 kPa的设计要求。

存在的主要问题是催化装置备机生产时,再生器压力降低,导致SCR脱硝反应器入口NOX浓度升高,增加了SCR烟气脱硝负荷;氨逃逸测量表指示不准,无法作为喷氨量的参考,省煤器存在结盐的风险。