近年来,政府持续加大生态文明建设力度,环保早已成为各行业敏感词。作为高污染之一的水泥行业更是无法置身事外,面临产业转型、环保升级。目前,我国水泥行业氮氧化物(NOx)的排放量已占到了我国NOx总排放量的 10%。NOx危害作用极大,能引起一系列严重的环境污染问题,损害人体健康。氮氧化物的排放是当前水泥熟料生产企业最为关心的问题。随着国家环保政策的严格执行和社会责任履行自觉性的提高,实现NOx超低排放的控制技术迫在眉睫。文章通过分析水泥厂氮氧化物(NOx)生成机理,探讨了目前水泥行业可行的脱硝减排技术,并对联合脱硝技术进行了分析。

前言

2018年以来,我国环保和错峰生产力度的不断加码,超低排放概念植入水泥行业。为了配合国家降低水泥行业 NOx排放总量的要求,多省市连续出台水泥工业大气污染物特别排放值实施计划,一些地区甚至要求氮氧化物达到50 mg/m3。水泥行业的超低排放是行业面向高质量发展的必然要求,也符合当前生态文明建设发展方向。超低排放是环保要求,大势所趋。如何实现NOx超低排放目标,已成为目前水泥行业必须亟待解决的课题。

1、水泥炉窑NOx生成机理

在水泥熟料煅烧过程中,NOx的产生主要源于高温燃料中的氮和原料中的氮化合物。当燃料在窑炉内燃烧时,助燃空气中的氮气分子氧化及燃料中氮元素的氧化,都会生成NO x。当窑炉内的火焰温度超过1200℃时,燃烧空气中的氮气与氧气会发生氧化生成NO x,这种NOx 称为热力型NOx。当窑炉温度低于1200℃时,燃料中氮元素氧化产生的NOx称之为燃料型NOx。由于水泥回转窑烧成带的火焰温度一般在1750℃~2 000℃,固相温度在400℃~1475℃,因此大量热力型NO x在烧成带生成。在分解炉和窑尾烟室上升管道预热器区域,燃料燃烧温度一般低1200℃,因而在窑尾预分解系统中,主要生成的是燃料型NOx。水泥生产排放废气中的NO x气体含NO和NO2,其中NO占NOx气体90%。

2、水泥行业主要NOX控制技术

NO x的控制方法从燃料生命周期的3个阶段入手,即燃烧前、燃烧中和燃烧后。当前,燃烧前脱氮的研究很少,几乎所有的研究成果都集中在燃烧中和燃烧后的NOx的控制。燃烧中控制主要是低氮燃烧技术,是根据燃料在燃烧过程中NOx的生成机理,通过改进燃烧技术来降低NOx的生成和排放。NOx的控制技术大致可分为两类,即低氮燃烧器和分级燃烧技术(包括空气分级燃烧技术和燃料分级燃烧技术)。燃烧后控制是对已经生成的NOx采取脱

硝措施 , 主要是烟气脱氮技术。

2.1 燃烧过程控制技术

低NOx燃烧器、燃料分级燃烧、空气分级燃烧等手段从控制氧气供给或降低烟气温度等方面着手,降低热力型NOx的生成。通过对燃烧过程的监控,如回转窑的过量空气系数和烟气温度,以及烟囱出口处的NOx、CO等污染物浓度,优化燃烧。在满足熟料煅烧要求的前提下,尽量降低回转窑的过量空气系数和烟气温度。

但是降低回转窑内氧气含量和烟气温度,影响水泥熟料煅烧品质。故水泥炉窑采用低NOx燃烧技术来降低氮氧化物的应用空间有限。

2.2 燃烧后烟气脱氮技术

当前水泥窑烟气脱氮技术主要有选择性非催化还原技术(即SNCR技术)和选择性催化还原技术(即SCR技术)。

2.2.1 SNCR技术

SNCR技术是把分解炉出口的那一部分空间作为反应器,利用分解炉内合适的温度空间(900 ℃~1100 ℃),将尿素(或其他含有NH3基的还原剂)直接喷入分解炉出口处,在此温度下,尿素可迅速分解成NH3,NH3与烟道气流的NOx发生反应,将NOx还原为N2的一种脱硝技术。在SNCR反应中,部分还原剂将与烟气中的O2发生氧化反应生成CO2和H2O,因此还原剂消耗量较大。SNCR工艺主要反应方程式如下:

4NO+4NH3+O2→4N2+6H2O

2NO+4NH3+2O2→3N2+6H2O

当温度过高时,部分氨还原剂就会被氧化而生成NO,发生副反应:

4NH3+5O2→4NO+6H2O

因为没有催化剂提高NOx还原反应速率,所以适合SNCR反应进行的温度也极为苛刻,温度过高,NH3会与烟气反应,发生NH3的氧化竞争反应,从而增加NOx排放量。温度过低,NOx还原反应速度过于缓慢,过多未反应的NH3在原料中积累或逸出,导致净化效率下降和NH3的逃逸。为满足标准要求,就需要投入大量的氨水,生产运营成本增加。

SNCR由于其成本相对较低得以在行业中广泛使用,可其技术的弊端就是通常脱硝率在40%~60%。若要进一步提升效率需要对烧成系统及SNCR脱硝系统进行深度改造(不是所有水泥厂都具备改造条件),或者直接加喷氨水。如果过量使用氨水就会造成氨逃逸问题与二次污染。

实际应用的主要技术瓶颈为:温度对SNCR的还原反应的影响较大。炉内的温度分布受到窑炉的负荷和煤炭品种等多种因素的影响,这就要求SNCR的喷氨位置随温度的变化而变化,所以在操作上有一定的难度,使该工艺应用时变得较复杂。

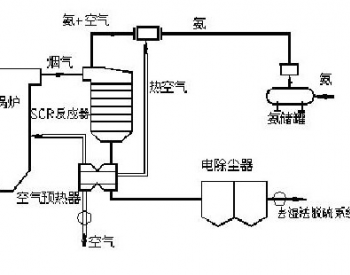

2.2.2 SCR技术

选择性催化还原法(SCR)是向催化剂上游的烟气中喷入氨气或其他合适的还原剂、利用催化剂将烟气中的NOx转化为氮气和水,以达到减排NOx目的脱硝手段。据了解,该技术在火电行业已经得到了广泛应用,目前国内火电行业90%生产线采用SCR技术进行脱硝,同时该技术在玻璃窑炉等其他窑炉上也成功应用。

事实上,SCR技术是工业上应用最广的一种脱硝技术,以NOx脱除效率高著称。理想状态下,SCR技术可使NOx的脱除率在80%以上,喷入到烟气中的氨几乎完全和NOx反应,是目前最好的固定源NOx治理技术。在电力行业执行NOx排放值100mg/Nm3的情况下,仍可以很好地实现排放要求。但截至目前,SCR技术在水泥行业的应用仍然不多。究其原因有以下几点不利因素:

1)温度限制:据了解,催化剂当今最普遍应用的是多孔Ti2O5(载体)做成蜂窝状模块化,载体表面敷有起催化作用的活性成分V2O5和WO3,反应温度在280℃~400℃为佳。而在新型干法水泥生产线中,预热器出口的温度先进的已降为300℃以下,装SCR系统的实际脱硝效果受到一定的影响。同时,为贯彻国家节能降耗政策,我国2500 t/d以上的生产线普遍加装余热锅炉,其排气温度在150℃以下,对这样的烟气,已不再适合装设SCR系统。

2)粉尘限制:由于水泥厂的尘含量较高,在除尘器之前的烟气中,水泥炉窑尾部的粉尘含量高达100mg/Nm3,易造成催化剂孔隙堵塞,催化剂磨损加剧,致使系统压降增加,给引风机的正常运行造成严重威胁,从而影响水泥炉窑生产线长期稳定运行。

3)碱性环境限制:水泥炉窑烟气中钠、钾等水溶性碱金属化合物易与催化剂中的V2O5反应从而使催化剂中毒,降低催化剂的活性。另外,烟气中高浓度CaO,与经催化剂氧化而成的SO3生成CaSO4,覆盖在催化剂表面,降低其活性。一旦催化剂磨损严重,活性下降偏离其设计值,氨逃逸迅速上升,需要停运SCR系统,进行催化剂的更换。在未设反应器旁路时,停运SCR意味着停运整条水泥生产线。

4)排风阻力限制:因装设SCR,排风阻力将增加500~1 000pa,受此影响,吨熟料将增加烧成电耗0.75~1.5kWh/t。

5)成本限制:采用SCR技术脱硝需要要增设装置,占用空间,投资大,运行费用较高。有资料显示,5 000t/d生产线利用SCR减排NOx总投资在4 000万元左右。

受上述因素影响,在水泥炉窑中推广SCR脱硝技术仍面临着较大的技术风险,水泥企业鲜有应用,但是随着环保标准的不断严格,加上技术的不断完善,SCR技术已作为一个选择方向。

3、未来脱硝研究方向

实现水泥行业的50mg/m3的超低排放,需要成熟的脱氮技术来支撑。单独使用窑尾分级燃烧脱氮技术,脱氮效率为25%~30%。单独使用SNCR脱氮技术,可减少氮氧化物排放50%~70%。根据目前大部分水泥企业的窑况,通过全过程低氮燃烧技术——SNCR+分级燃烧+低氮燃烧技术以达到NOx排放低于100mg/m3,是目前主流改造技术。

目前预分解窑采用SNCR技术,如果不投入新的脱硝系统,要想进一步减少氨水用量,降低运营成本,达到两位数超低排放限值,是难以实现的,尤其要达到NOx排放量特殊超低值50 mg/m3,水泥行业现有脱硝装备将无法满足如此低的排放标准,推动联合脱硝技术应用将大势所趋。未来技术方向一般还要加装烟气尾部脱硝装(SCR),组成低氮分级燃烧+SNCR/SCR联合脱硝工艺。但要走SCR技术脱氮这条路,首先要解决SCR当前遇到的问题,研究低温催化剂和隔离催化剂技术。

国内已有某环保公司研发出低温高SNCR+SCR联合脱硝技术,并成功应用于国内的几家水泥公司,实现了NOx排放指标<50 mg/Nm3。

4、结论

节能环保、绿色转型是水泥行业必由之路。从传统行业变身为节能环保产业,既是顺应时代潮流、贯彻节约资源和保护环境基本国策的刚性约束,也是水泥行业遵循国际产业的发展轨迹、图存求变以求浴火重生的涅槃之举。水泥窑的尾气排放对大气NOx污染的贡献仅次于电力行业和机动车尾气排放。要完成“十三五”期间国家的NOx减排指标,需要严格控制水泥窑的NOx排放,突破NOx控制的技术难点,研发出高效经济的脱硝方法。随着新型干法水泥技术的发展和环保标准的提高,SNCR和SCR联合脱硝将会成为主流技术。SNCR技术具有投资少、环境效益高的特点,SCR技术具有更高的NOx排放净化效率,是满足更严格环保标准的唯一的技术选择。未来,随着适应性广、耐硫性强、催化剂制备技术的不断成熟,以及SCR工艺技术的不断优化升级,联合脱硝终将实现NOx超低排放。

切换行业

切换行业

正在加载...

正在加载...