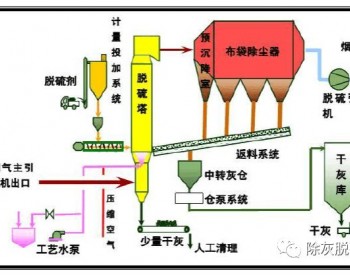

吸收过程。SDS钠基干法以小苏打为吸收剂的脱硫过程在气-固两相间进行,钙法以石灰石浆液为吸收剂的脱硫过程在气-液-固三相间进行。SDS钠基干法的吸收速度远大于钙法。SDS钠基干法脱硫很适合S02浓度低的烟气。根据现有SDS钠基干法脱硫项目的经验,SO2浓度在100-1000mg/Nm3,脱硫效率都能满足相关要求。钙法一般在500-4000mg/Nm3,适合于高硫含量的烟气脱硫。

运行成本的对比

(1)从使用原料与产出副产品方面来比较,SDS钠基干法的吸收剂成本虽然高于钙法,但产出硫酸钠的出售价格可以抵扣部分吸收剂的成本,钙法的副产物石膏处理反而会增加成本。

(2)电耗方面,SDS钠基干法远远低于钙法的电耗费用。

环境效益比较

SDS钠基干法法技术不产生任何废水、废液和废渣,没有任何二次污染,是一项绿色的脱硫技术;钙法脱硫过程中需排放废水,且排放的废水量大,需要额外增加废水处理费用。SDS钠基干法技术的副产品硫酸钠可以作为化工原料使用;钙法脱硫副产石膏品质不高,回收利用困难,需要很大的堆放场地。

进料机

分级轮

通过以上几点对比得出,SDS钠基干法脱硫在很多行业烟气治理上要优于钙法,其独特的技术优势表现在:

(1)实现资源的完全回收,符合循环经济的要求

SDS钠基干法脱硫是回收法,烟气中的SO2和小苏打在烟道内通过气固两相反应,全部转化为硫酸钠,从而变废为宝、化害为利,实现资源的完全回收和循环利用, 符合循环经济的理念和建设节约型社会的要求。我国硫磺资源匮乏,每年要从国外进口数百万吨硫磺,由于SDS钠基干法脱硫 “完全可资源化”的特点,非常适合在我国长期推广。

(2)没有任何二次污染,符合真正的环保理念

SDS钠基干法将回收的S02全部转化为硫酸钠,吸收剂和硫酸钠均为固体,不产生任何废水、废液和废渣,没有任何二次污染,符合真正的环保理念。

(3)脱硫效率高

SDS钠基干法采用小苏打作为吸收剂,,由于小苏打比石灰石具有更高的化学活性,并且在150℃以上的条件下反应,因此更容易与烟气中的S02发生化学反应,实现更高的脱硫效率。对已建成投运的SDS干法脱硫装置的监测结果显示,脱硫效率都可达到95%以上。

(4)装置稳定可靠,运行方便高效

SDS 干法主要设备为研磨系统和布袋除尘系统,布袋除尘在工业生产中已有稳定运行多年的运行经验,设备稳定。研磨系统在医药、化工行业也有广泛应用,操作简单,运行稳定。综上所述,无论是从技术可行性,还是经济性,都具有一定的优势,适合钢铁、焦化、冶金、造纸等多种行业的烟气治理。

切换行业

切换行业

正在加载...

正在加载...