摘要:本文主要介绍了烧结余热回收系统的运行情况,对影响回收利用的主要因素进行分析,针对运行过程中出现的一系列影响余热回收发电效率的问题,通过相应的技术改造、工艺控制和设备改进,使之得到改善,余热回收发电效果明显提升。

1.前言:

烧结余热回收发电技术是降低烧结工序能耗、提高能源利用率,增加企业效率的一项重要途径。目前,我们有180m2和265m2烧结机两台,余热回收发电系统于2012年9月投入运行,烧结机正常生产情况下,日发电量在18-21万KWH左右,但受工艺操作控制、设备故障、回收系统漏风等诸多因素的影响,发电量出现不稳定状态,如何在保障烧结矿产质量的前提下,最大可能的将余热废气回收利用,达到稳定发电量的目的,是摆在我们面前急需解决的问题。

2.烧结余热发电技术基本原理:

烧结余热发电大致分为三个系统:烟气回收循环系统、锅炉系统、汽轮机发电系统。基本原理为烧结矿在环冷机由底部鼓风穿过烧结矿层产生高温度气体,将高温度气体导入余热锅炉,锅炉中的水加热产生蒸汽,蒸汽带动汽轮机转动发电机发电,所以余热电站对蒸汽品质要求较高,热量必须连续稳定,热量带来的蒸汽量多,从而带动汽轮机发电也就越多。

3.影响烧结余热回收的关键因素:

烧结余热发电大致分为三个系统:烟气回收循环系统、锅炉系统、汽轮机发电系统。基本原理为烧结矿在环冷机由底部鼓风穿过烧结矿层产生高温度气体,将高温度气体导入余热锅炉,锅炉内水加热产生蒸汽,蒸汽带动汽轮机转动发电机发电,所以余热电站对蒸汽品质要求很高,热量连续性,热量带来的蒸汽量多,从而带动汽轮机发电也就越多。

3.1烧结工艺影响:

以往正常生产时,烧结终点一般控制在倒数第二个第三个风箱。但受原料条件的限制,现在主含铁料全部使用赤铁矿和褐铁矿矿粉烧结,虽然加厚了料层,但仍然出现烧结终点提前,机尾红料层厚度明显减薄甚至出现过烧现象,部分烧结矿在机上冷却,严重影响了余热回收效果。余热锅炉循环烟气温度降低,产气量及发电量也随之大幅下降。

265m2烧结机投产以来,环冷机速一直比烧结机速提高2-3HZ,余热系统投入后,由于环冷机机速过快,热矿经过余热回收段的时间缩短,回收的热量减少,造成烟气温度偏低,锅炉产气量下降。

3.2烧结机短时间停机较多

烧结是一个连续的烧结过程,余热发电也是依靠持续不断的热量供应来维持。一旦烧结系统停机,待重新开机时经过一段时间的冷却,烧结矿层所蕴含的热量大部分已经由烧结烟道排出,余热回收量大幅度下降,直接影响余热锅炉的正常生产运行,严重时产气量过低将导致汽轮机组停机。由于使用的炉篦条和隔热垫材质存在问题,烧损大,极易出现台车掉炉篦条现象,出现后必须空台车停机5-10min左右处理,而影响余热生产将长达1h甚至更长,严重制约着余热锅炉的正常运行。

3.3余热烟气回收系统密封较差

两烧结环冷台车下部均采用耐热橡胶条密封。尤其180m2烧结机,运行时间较长,各部位密封橡胶条磨损老化严重,且由于集气罩处于冷却机进料端,大量炽热的烧结矿经常导致集气罩处密封烧毁。如此一来,在整个烟气循环系统中形成多处漏风点,造成环冷机下方大量热风外溢,台车上方大量冷风吸入从而导致烟气温度降低,锅炉产气量下降。

4.提高余热回收的改进措施:

余热发电量高低主要取决于余热锅炉产气量的多少,而要提高产气量就必须从提高余热烟气浓度和流量着手。针对实际生产情况及存在的问题,提出并采取了以下措施。

[pagebreak]4.1优化生产工艺,稳定工况

1)对烧结机布料、压料设备进行整改。2013年7月份设计制作了压料装置,8月份利用检修机会,对压料装置进行安装调试,通过使用,压料效果明显,烧结断面厚度均匀统一,确保烧结机尾不过烧,不欠烧。

2)增设烧结矿落料点、测温点,可随时反应烧结矿落矿处的烟气温度,并严格要求控制在350℃以上,并纳入制度进行考核。

3)为保证落料点温度控制在范围内,采取关闭风箱闸阀开度及抽风机风门开度的措施,严格将烧结终点控制在倒数第二个风箱处。

4)合理匹配烧结机机速和环冷机机速,在保证冷却机出料口下料正常,不出现堵料的前提下,适当降低环冷机速。适度提高冷却机料层厚度,使热量富集,增大余热回收量。

4.2减少烧结机主机停机次数,优化主机短时间停机的应对措施

1)各班次安排专人对炉床进行整理,对炉条松的及时进行补缺,再是定期更换台车,将排好炉条的台车达到一定数量后,利用其他因素停机机会对炉条松的台车进行更换,从而缩小了掉炉条次数,减少了主机停机频次。

2)做好设备的检修管理工作。利用检修时间将整套设备彻底进行维护保养,杜绝小故障的发生。

3)在短时间停机前,提前与余热发电站联系沟通,让其提前进行调整,把损失降到最低。

4.3烟气回收系统密封改造

1)治理冷却机本体漏风。对冷却机台车下方动密封、静密封胶条,以及台车与台车之间密封橡胶每班进行检查一次,利用其他工序停机或检修进行更换,确保密封效果。

2)在环冷台车外沿焊接M10mm厚的弧形锰板,在集气烟罩下方安装M0.5mm厚的不锈钢薄板,使锰板与不锈钢薄板形成软连接,起到密封的目的和作用。杜绝冷风进入集烟罩内,有效提高了回收烟气温度。

5、改进效果

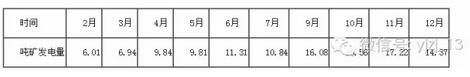

通过采取上述一系列改进措施,烧结余热发电系统运行逐步趋于稳定,余热回收利用效果显著提升,系统发电量从2013年2月的6.01Kwh/t提高至2013年11月份的17.22Kwh/t。

6、结束语

烧结机余热回收对钢铁企业实现节能环保,降低烧结生产成本和工序能耗有着重要意义。是烧结实现循环经济的重要途径和发展趋势。利用烧结余热进行发电具有可观的经济效益和社会效益。

原料厂烧结余热回收系统投运以来,通过不断摸索,进行了一系列工艺调整优化及设备改造,发电量显著提高。但还存在发电量不稳定状态,需要在以后的生产中继续不断改进加以提高,稳定在18-20kw/t矿之间。

切换行业

切换行业

正在加载...

正在加载...