本文针3台75t/hCFB锅炉NOx初始浓度达到450~500mg/m3的现状,对目前低氮燃烧主流技术进行了筛选,确定空气分级燃烧与SNCR结合作为最终脱硝工艺,分别对三台74t/hCFB锅炉进行改造,取得了满意效果。不仅在50~110%的锅炉负荷范围之内都能达标排放,而且氨水消耗量仅20-40L/h,有效地降低了脱硝运行成本。

1、方案的提出

NOx是一种主要的大气污染物质,它与碳氢化合物可以在强光作用下成光化学污染,排放到大气中的NOx是形成酸雨的主要原因,严重危害生态环境。根据最新修订的《火电厂大气污染物排放》(GB1322-2011),新建电厂或者重点地区需达到100mg/m3的排放标准。

尽管CFB锅炉因其中温燃烧、炉膛内还原性较强等特征,原始NOx排放水平较低。但在已经投用的CFB锅炉由于设计标准不同,一般排放水平都在300mg/m3左右。我厂三台75T/H次高温次高压循环床锅炉系无锡锅炉厂生产,排放水平在400-450mg/m3左右,燃用某些高挥发份煤种时,正常会达到500mg/m3以上的排放水平。

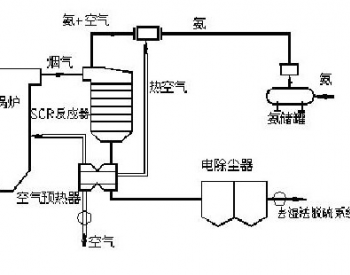

若采用选择性催化还原法(SCR),尽管脱硝效率高,但系统过于复杂、场地布置困难、改造周期长、运行成本高,企业难以接受;若采用选择性非催化还原法(SNCR)运行费用低、原理简单、硬件工艺成熟,但脱硝效率低,对反应温度窗口依赖性强。

尤在其热电厂受供热负荷影响,锅炉负荷波动较大,极易引起炉膛出口温度波动。要保持较高的脱硝效率有较大困难。所以必须先进行低氮燃烧改造,降低初始NOx浓度,再采用SNCR脱硝工艺,最终做到达标排放,应该是较为理想的脱硝改造方案。

2、低氮燃烧技术筛选

CFB锅炉低氮燃烧技术改造的思路是想尽一切办法,采用必要的手段增加中间燃烧的氧量,减少燃烧区两端的氧量,这同煤粉炉低氮改造思路相反,煤粉炉是增加燃烧区两端的氧量,减少中间氧量。针对CFB锅炉设计特点,目前低氮燃烧主流技术主要有烟气再循环低氮燃烧改造、空气分级燃烧改造技术、燃料分级燃烧技术、低氮燃烧器改造等。

2.1烟气再循环低氮燃烧改造原理

根据CFB锅炉低氮改造的总思路是增加中部氧量,减少两端氧量,由此而引入烟气再循环设计思路,即从引风机出口或者从空预出口接一根管子到一次风机进口,进口位置选择在调节挡板后,这样烟气与空气可以分别进行调节。在该管路上也可以设计增压风机,也可以不设计,设计增压风机最大的好处可以对烟气再循环量进行调节控制,便于运行调节。

这样改造目的是在原一次风总量不变情况下减少了一次风的氧量,从而减少CFB锅炉底部的燃烧强度,将该部分减少的一次风增加到二次风上,在保持总氧量不变的情况下实现了一次风量减少,二次风量增加的目的。

再对二次风系统进行适当改造:如增加二次风速,将氧输送到需要补氧的位置,实现了增加中部氧量,减少两端氧量,加强燃烧中部的目的。缺点是补充部分烟气量会使烟气总量增加,会使烟速增加,增加磨损,另外一次风氧量降低后缺氧燃烧会产生CO,会降低锅炉效率。

2.2空气分级燃烧低氮燃烧改造原理

所谓空气分级燃烧低氮燃烧技术就是优化二次风配风。在这以前二次风的设计除补氧功能以外,主要考虑增加该位置的扰动,强化燃烧,提高锅炉效率。如无锡锅炉生产的UG-75/5.3-M19锅炉二次风设计位置离布风板第一层喷嘴的距离为1.3m,第二层喷嘴的距离为1.7m,二次风的出口速度V≥70m/s。而现在为了低氮燃烧,降低NOx的初始浓度,现在的二次风设计应该是补氧为主,体现氧量两头少中间大的总体设计思路,所以二次风位置尽可能提高。

另外,二次风位置上移之后,还应该降低一次风的阻力,改造风帽,实现低床料运行,将一、二次风的分配比例由原来的60:40调整为50:50或者45:55,做到炉膛垂直方向风量分布均匀、氧量基本一致,在炉膛水平面上也做到氧量均布,使分层燃烧更合理,降低床温,抑制NOx的产生,实现空气分级燃烧。

至于燃料分级燃烧技术,低氮燃烧器改造,不适合CFB锅炉。所以我们通过技术方案筛选,决定采用空气分级燃烧技术作为最终低氮燃烧改造方案。

3、空气分级燃烧改造和SNCR组合的改造案例

3.1空气分级燃烧低氮改造

空气分级燃烧改造,由无锡锅炉厂负责设计

3.1.1改造部位

(1)二次风管布置

保留原来第一层二次位置喷嘴数量管径都不变,但改为由一次风风机接入,主要是一次风还有富余量,二次风没有余量。第二层二次风位置数量不变,但将二次风管直径φ159扩大到φ219。新增第三层喷嘴,前墙二个,后墙4个,高度离布风板高度2.4m,充分体现空气分级燃烧的设计思路,实现分级燃烧。

(2)水冷屏改造

新增二组水冷屏,以提高蒸发量,降低床温,抑制NOx的产生。

(3)分离器改造完善

由于改造时间限制,无法对目前绝热分离器彻底改造成汽冷或水冷分离器,只能将分离器靶区磨损部分进行大修,恢复原来设计状态,并将分离器进口喉部尺寸作适当调整,提高分离效率。

(4)风帽改造

将原来的小风帽改造成钟罩式大风帽,期望降低阻力,实现低床料运行,减少一次风量,增加二次风量,减少一次风机电耗。

3.2、SNCR改造

SNCR脱硝工艺在在CFB锅炉改造中的难点在于锅炉在低负荷时,炉膛出口温度达不到SNCR反应窗口时,必须将喷枪安装在炉膛部位合适位置,保证氨水与烟气接触均匀,防止烟气短路,又不致于氨逃逸率不超标。这才是SNCR工程的核心技术。我们的做法是在离布风板约4.5米处在两侧墙各装2支喷枪。

3.3改造后的节能效果

通过空气分级燃烧改造和SNCR脱硝工艺相结合,在负荷不低于40t/h时,都能做到达标排放;负荷低于40T/H且较长时间运行,主蒸汽温度低于设计温度。尤其在中低负荷时,使用再循环灰(即从除尘器的灰通过气力输灰返回到锅炉作为补充灰),充分改善了燃烧条件,维持较高的炉膛差压,基本上可以做到不用消耗氨水或少量的氨水就能满足排放要求(NOx≤100mg/m3)。

额定负荷时,床温<940℃。密相温度与炉膛出口温差<20℃,炉膛差压≤0.7kpa,飞灰残炭<5%,炉渣残炭<1%,排烟温度<140℃。改造后对锅炉效率没有明显影响。正常负荷情况下,氨水消耗量仅20-40L/h,核算到每吨蒸汽氨水耗量约0.25-0.5L/t。

远远低于同类型锅炉未经低氮燃烧改造仅采用SNCR脱硝工艺额定运行工况下其氨水耗量约150~200L/h。在低负荷运行时即使氨水耗量>200L/H还无法达标排放。一年锅炉运行小时按7000h计,氨水每吨按800元/t计,年节约氨水费用每台锅炉约70万元,取得了很好的节能效果,不到一年就能收回低氮改造的费用。

4、结束语

选择合理的空气分级燃烧低氮改造技术与SNCR相结合的脱硝工艺,不仅能在锅炉负荷50~110%以内达到达标(NOx≤100mg/m3)排放,与同类型锅炉未经低氮燃烧改造相比,每台75t/h锅炉年节约氨水成本在70万元左右,取得了较好环保效益和经济效益。

切换行业

切换行业

正在加载...

正在加载...