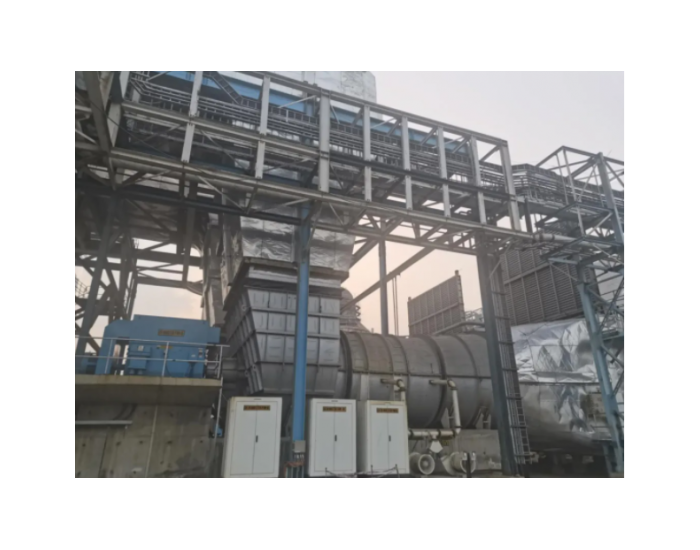

5月29日,记者在独石化得知,该公司炼油厂1000万吨/年蒸馏装置烟气二氧化硫含量不大于50mg/m3,比国家7月1日开始执行的新环保要求提前了一个多月。

常压塔顶部、减压塔顶部不凝气作为燃料返回常压炉、减压炉燃烧,是造成烟气二氧化硫含量较高的主要原因。为此,车间通过提高脱硫塔顶压力,提高贫胺液量,降低贫胺液温度,减压塔顶不凝气脱硫塔富液泵P-210开启双泵等操作来优化脱硫效率。但是提高贫液量将可能造成脱硫塔压降增大、脱硫塔进料贫液泵和外放富液泵超负荷产生故障等问题。

为此,车间要求班组内操做好监屏工作,时刻关注脱硫塔顶压力;外操现场加强对脱硫塔进料贫液泵和外放富液泵的电机和泵的监控;减压塔顶不凝气取样期间做好瓦斯样置换,防止影响操作,加强对减压塔顶不凝气阻火器的切液,以免造成减压炉波动。

通过一系列调整、摸索,终于在满足脱硫系统操作参数的情况下,将烟气二氧化硫含量控制在≯50mg/m3的环保要求范围之内。

切换行业

切换行业

正在加载...

正在加载...